Ильсур Гилязов девять лет работал на мебельных производствах. Когда он изучил эту сферу, решил открыть собственное дело. Для этого с новорожденной дочкой герой переехал из Тобольска в Набережные Челны.

В статье Ильсур рассказывает, почему нелегко начинать мебельный бизнес, даже когда есть опыт, и делится решениями проблем, которые возникали на его пути.

Коротко о бизнесе

Жена забеременела, и я решил открыть бизнес

Мы производим комплектующие для стульев. Наша целевая аудитория — молодые мебельные компании, для которых мы изготавливаем полуфабрикаты: это каркасы из фанеры, металлические ножки и лекала для шитья.

В марте 2023 года мы установили свой рекорд, изготовив за месяц 23 000 комплектов для стульев, и отправили их клиентам из России, Казахстана, Беларуси и Киргизии.

В 2022 году оборот Sector Wood превысил 100 млн рублей, и в 2023 году мы вырастем еще больше: по моим прогнозам, выйдем на оборот в 140 млн. Но три года назад я еще работал в найме в сфере производства мебели и только мечтал открыть собственный бизнес.

Моя жена забеременела, и это стало для меня толчком. Из-за большой нагрузки на спину ей было неудобно сидеть. Однажды мы пошли в кафе, она присела за столик на красивый стул и сказала: «Наконец-то! Как удобно!»

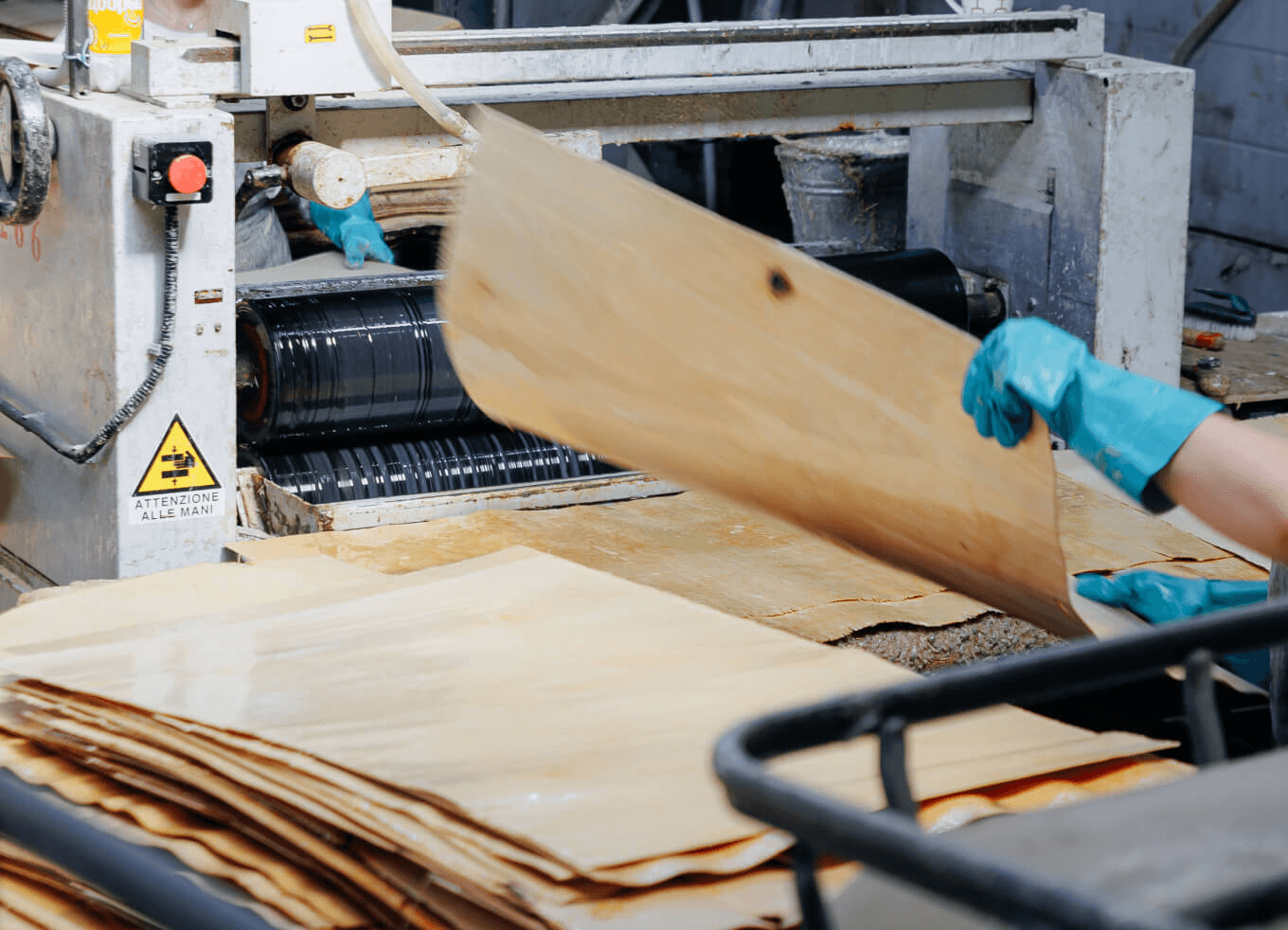

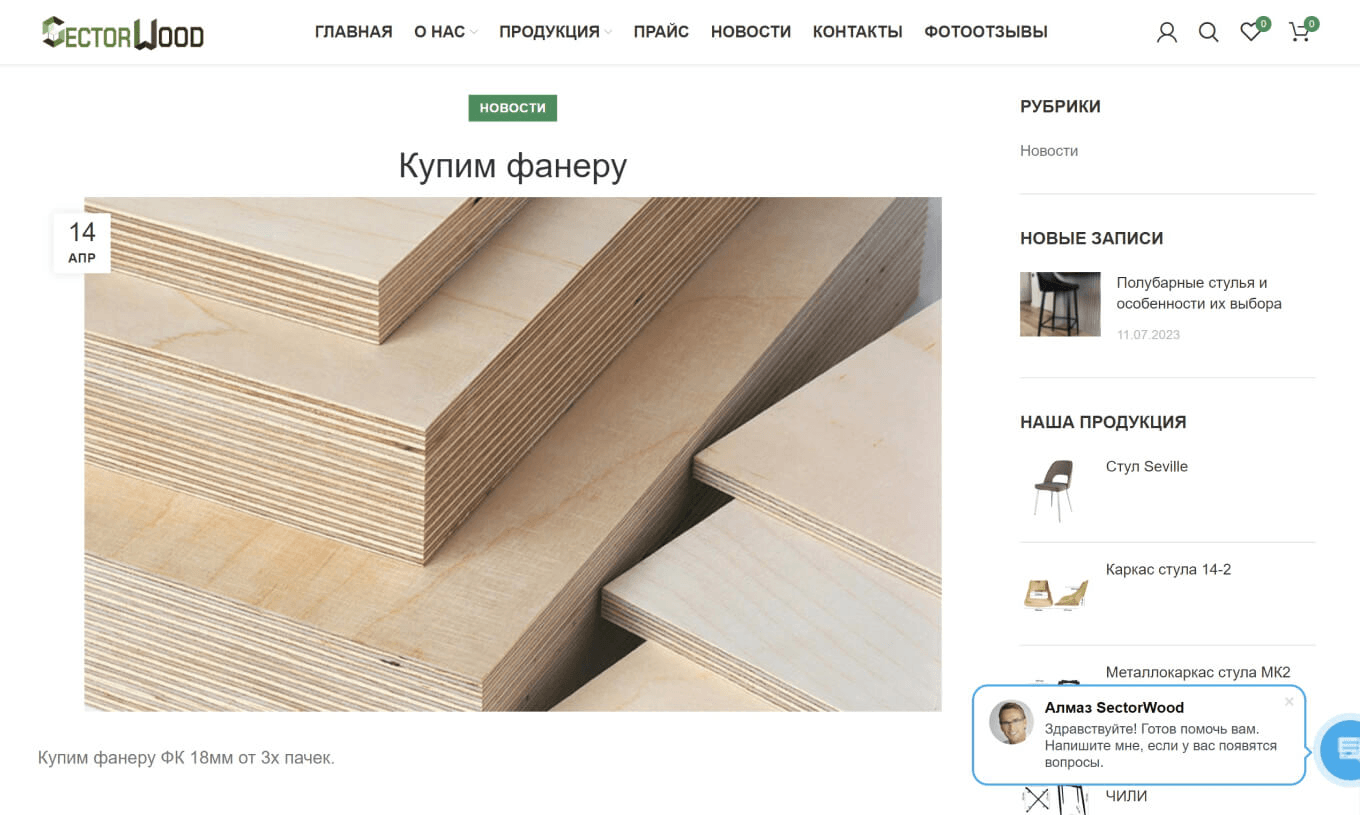

Стул оказался из гнутоклеенной фанеры. Я уже был знаком с этим материалом и даже умел его изготавливать. За несколько лет до этого он заинтересовал меня во время одной из командировок на мебельное производство. Это прочный материал, невысокий по себестоимости и достаточно экологичный.

Я детально изучил технологию изготовления гнутоклеенной фанеры и предложил начальству запустить производство мебели из этого материала в обмен на долю в деле. Начальник не хотел делить свой бизнес и отказался, а я на время попрощался со своей идеей.

Спустя три года в кафе, сидя за столиком с беременной женой, я осознал, что созрел и знаю, какой бизнес хочу открыть.

Чтобы начать бизнес, переехал в другой город

Я решил начать с производства деревянных каркасов для стульев. Это несущие конструкции, состоящие из сидения со спинкой. Для них как раз выбрал знакомый мне материал — гнутоклеенную фанеру. Она не ржавеет, устойчива к атмосферным воздействиям, и каркасы из нее можно гнуть и придавать им стильный вид. По моим расчетам, такие каркасы должны были заинтересовать мебельные компании, которые нацелены расширить свой ассортимент, но не хотят заморачиваться с новым производством.

Чтобы начать бизнес, я продал машину, а жена взяла кредит. Денег на лишнюю логистику у меня не было, поэтому я решил открыть производство в месте рядом с целевой аудиторией.

Я жил в Тобольске, но рассматривал переезд в Пензу или Набережные Челны. Пензенская область — это главный мебельный регион России, в ней расположены сотни мебельных производств. По этой причине в регионе у нас уже были конкуренты. В Набережных же Челнах тоже много крупных мебельных фабрик, но были и совсем молодые компании, которым я мог бы предложить свою продукцию.

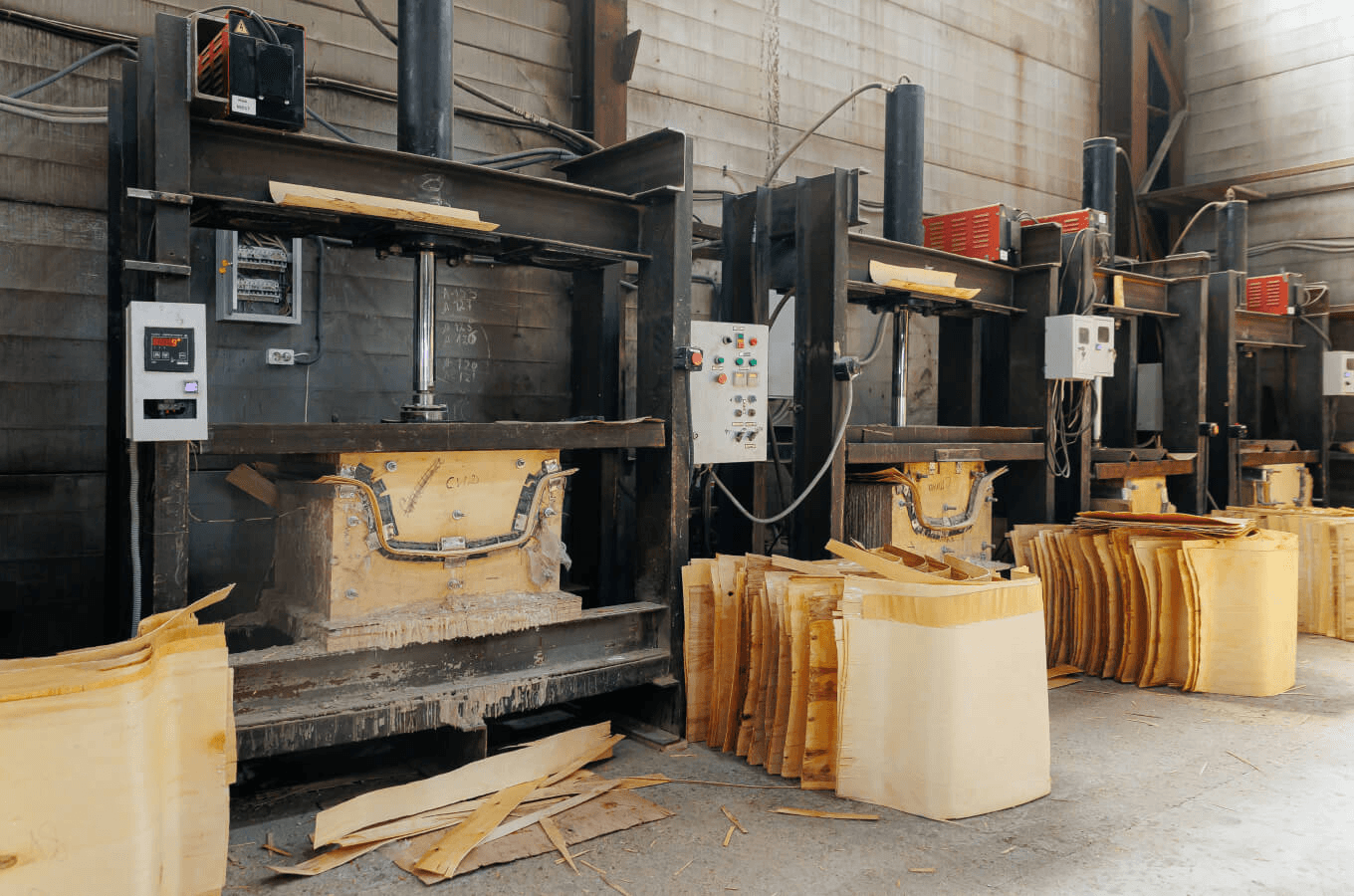

В мае 2020 года вместе с трехмесячной дочкой мы поехали в Набережные Челны, а запустились уже в июле. На рынок мы зашли всего с одним каркасом, потому что у нас была одна пресс-форма, на которой я его изготавливал.

Я прогадал с выбором: мой первый каркас почти никому не был нужен, потому что при высокой себестоимости смотрелся как экономкласс. Я понял, что клиентам нужны другие каркасы, а у меня не было оборудования для их производства. Тогда я решил купить новые пресс-формы и делать еще пять каркасов.

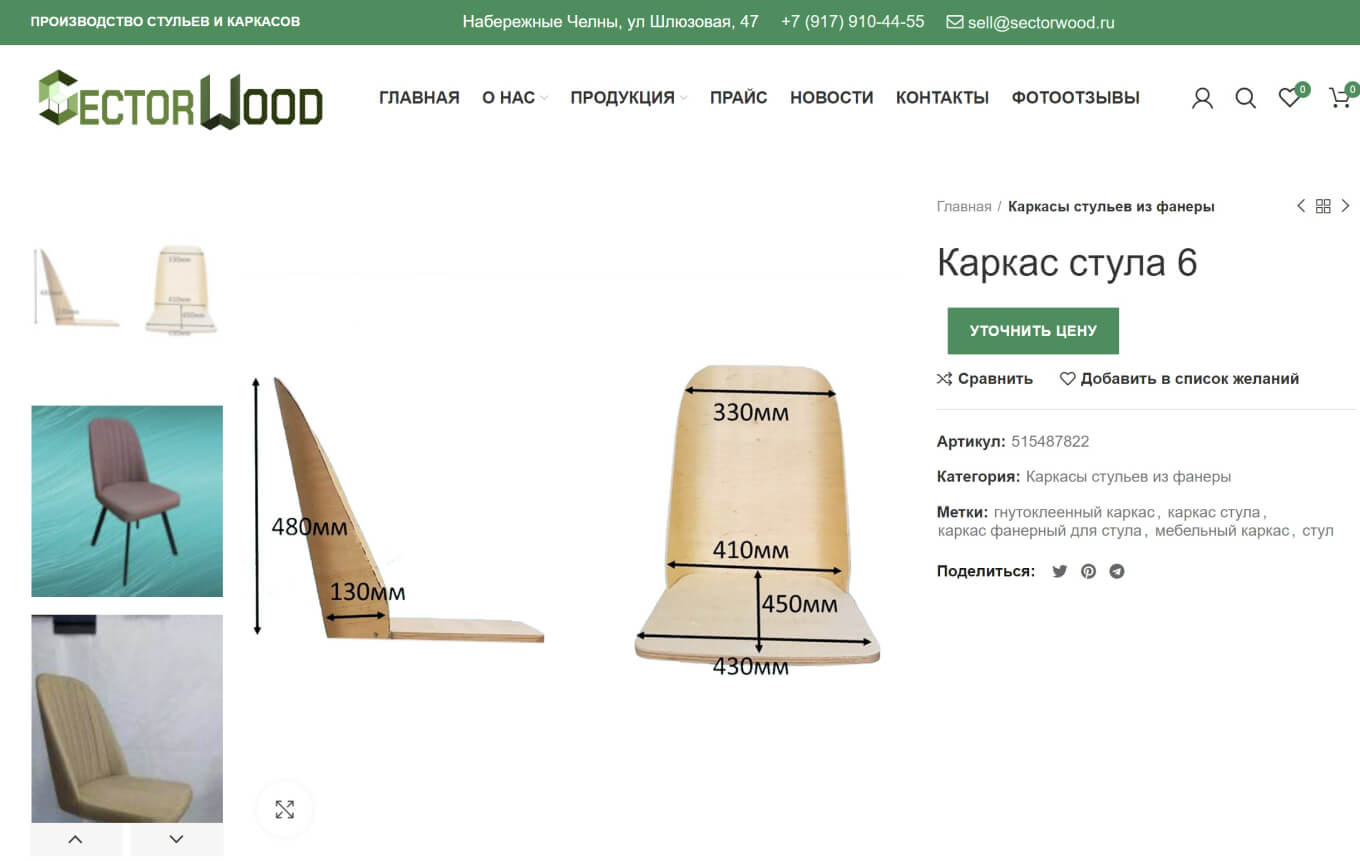

Один из новых каркасов оказался удачным: он до сих пор в числе наших самых ходовых товаров. Мастера изготавливают его каждый день на четырех пресс-формах. Чтобы было понятно, о чем речь, покажу фотографии.

Расширение ассортимента сразу же сказалось на наших продажах. С одним видом каркасов клиенты за раз заказывали у нас их по 5—8 штук, был только один крупный заказ в 50 штук. После ввода в продажу пяти новых каркасов объем заказов увеличился: в декабре только с одним клиентом мы договорились на производство сразу 420 штук. Мы изготавливали их более месяца и заработали около 300 000 ₽.

Меня ударило током, и я сменил оборудование

Было логичным продавать не только деревянные сидения со спинкой, но и опору для них. Поэтому мы стали изготавливать металлические ножки. Каркасы из фанеры я делал сам, а металлические ножки для стульев изготавливал мой помощник Марсель.

Объемы были небольшие, и мы справлялись. Но после расширения ассортимента и покупки нового оборудования мы взяли в команду сварщика и мастера по фанере. Наша команда стала потихоньку расти, сейчас на нашем производстве работает около 60 человек.

У нас постоянно что-то ломалось и ремонтировалось. Мы и наши мастера нажимали не на те кнопки на оборудовании, портили фанеру и металл. Сейчас у нас работают двенадцать прессов, и даже в наших производственных чатах я не вижу разговоров, чтобы что-то вышло из строя.

Еще в самом начале нашего производства я заказал из Китая ТВЧ-установку за 800 000 ₽, доставка обошлась в 300 000 ₽. Она похожа на большую микроволновку, которая нагревает металл до высоких температур под воздействием токов высокой частоты.

В то время мы на всем экономили и вместо толстого алюминия брали тонкий. Из-за этого установка сильно искрила, металл быстро прогорал, и нам приходилось его постоянно менять. Опасность была в том, что нас могло ударить током. Это и произошло со мной: я получил ожог пальца и понял, что так продолжаться не может. В итоге я продал эту установку за 880 000 ₽.

Мы перешли на старый метод нагревания металла электричеством. Это выходило нам в два раза дороже и немного терялась скорость производства, но зато мы не рисковали здоровьем. Производительность же только выросла, потому что с таким методом изготовления у нас было меньше простоя. Потом мы перешли на трансформаторное оборудование, производство на котором обходилось нам даже дешевле, чем с ТВЧ-установкой.

Мало заказов, испорченный товар и нехватка кадров

Несмотря на то что я девять лет работал в сфере производства мебели, самостоятельно вести бизнес оказалось сложнее, чем я предполагал. Расскажу о проблемах, с которыми я столкнулся, и о том, как пытался их решить.

Мало заказов, потому что о тебе никто еще не знает. После расширения ассортимента заказы пошли, но их все равно было недостаточно, чтобы выйти на серийное производство. Осенью 2020 года я понял, что, если в ближайший месяц я не выйду на продажу каркасов в 400 000 ₽ в месяц, мне нечем будет платить зарплату и самому не на что будет жить.

Мне помогла реклама. Каждый день после 10-часового рабочего дня я приходил домой, наспех ел и на несколько часов зависал в интернете. В запрещенной соцсети я подписывался на конкурентов и писал их подписчикам. Среди них я искал потенциальных клиентов. Но чаще я попадал в цель, когда писал тем, кто оставил комментарии под постами конкурентов. Я предлагал им произвести товар по лучшей цене и поставить в более короткие сроки. Благодаря такой активности пошли хорошие продажи — 750 000 ₽ в декабре.

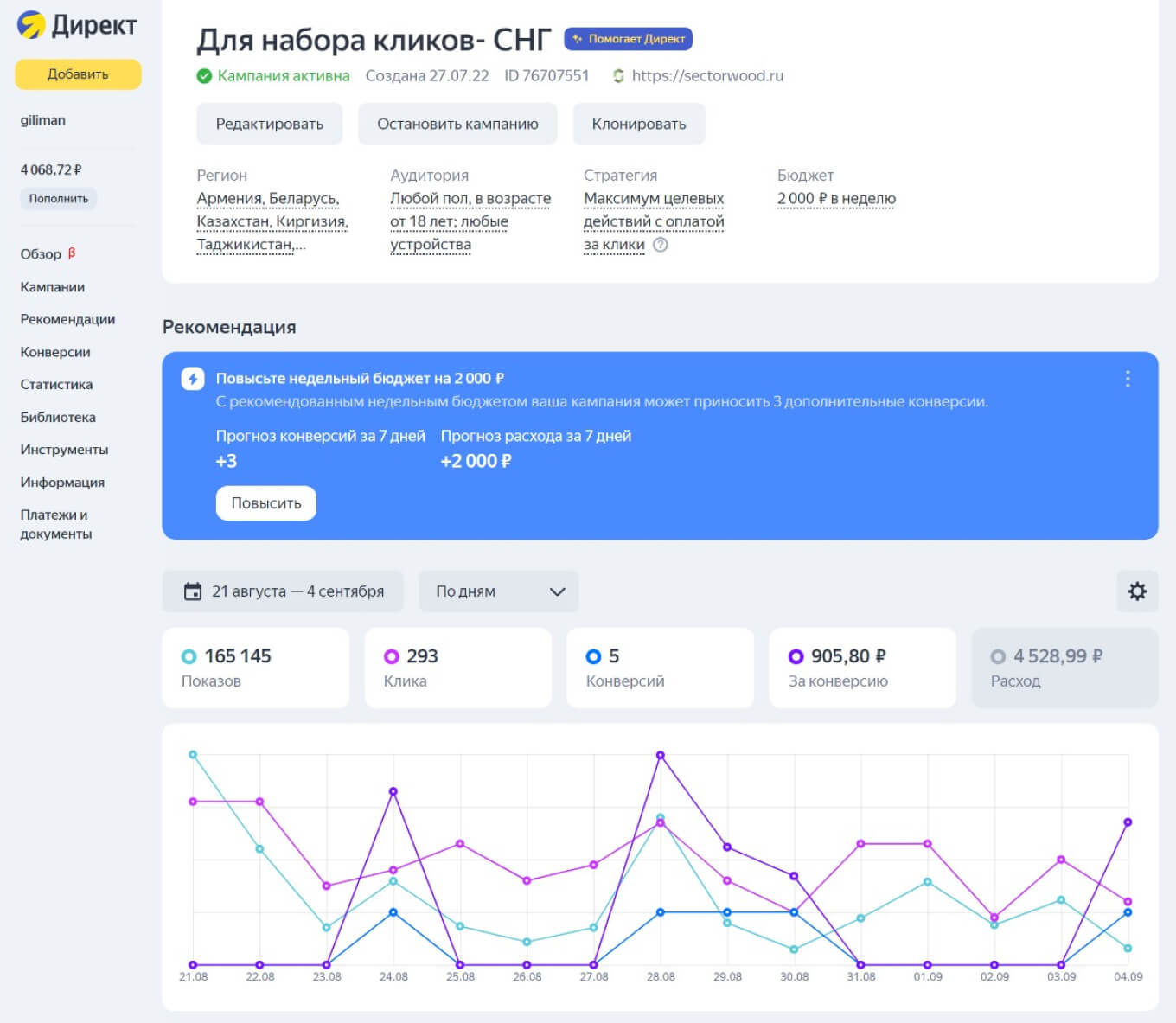

В 2021 году я настроил Яндекс Директ. В продвижение я каждую неделю вкладывал по 2000 ₽ — на тот момент для меня большие деньги. Лиды и заявки стали приходить сразу же. Сейчас мы используем контекстную рекламу на постоянной основе с большим упором на СНГ. Тестируем, смотрим на статистику и корректируем настройку. Например, мы перестали давать рекламу на Туркмению: просмотры есть, а лиды не проходят. Зато усилили рекламу на Беларусь, Казахстан, Киргизию и Узбекистан.

Нехватка материалов, потому что поставщики отказывались их привозить. Сейчас мы заказываем шпон, фанеру, клей и металл целыми фурами. Поставщики дают нам рассрочку или согласны на систему постоплаты при отгрузке. Но в первый год работы мне сложно было найти поставщиков.

Я заказывал сырье только небольшими партиями, например всего несколько упаковок с клеем. Купить его про запас я не мог, потому что срок эксплуатации нужного клея всего два месяца. Поэтому доставка при таком объеме заказа обходилась дорого и маржинальности почти не было.

Многие поставщики не хотели заморачиваться и вообще отказывались от сотрудничества. В апреле 2021 года мне пришлось везти три пачки шпона из Обнинска, это более 1200 км, потому что поставщиков ближе я не нашел.

Шпон оказался плохого качества: от него получилось много отходов. Когда с супругой мы просчитали затраты, поняли, что нам выгоднее было закрыть производство на две недели и остаться при тех же деньгах. Но тогда нам пришлось бы распустить людей или не платить им зарплату, а мы хотели их удержать. Поэтому я считаю, что тогда мы поступили правильно.

Я использовал сайт компании для поиска новых поставщиков. Там я стал размещать информацию, какие материалы нам необходимы и в каком количестве. Чтобы потенциальные поставщики видели наши объявления, я поставил пиксель на сайт — это фрагмент кода, который оптимизирует рекламу и отслеживает конверсии. Это помогло нам найти 12 новых поставщиков по шпону, с пятью мы работаем до сих пор.

Сейчас поиском новых поставщиков занимается снабженец. Для него я выстроил систему мотивации: если снабженец находит хорошие по качеству клей или шпон по цене ниже, чем у других наших поставщиков, и у него получается снизить затраты на логистику, он получает премию.

Внутренняя логистика съедала по 120 000 ₽ в месяц. Вначале под производство я арендовал 330 кв. м и даже не смог их заполнить, поэтому часть помещений пустовала. За аренду я платил всего 35 000 ₽ в месяц, но мы быстро росли, закупили новое оборудование, и стало тесновато.

Арендодатель предложил построить новое помещение с условием, что мы заключим договор аренды на семь лет. Я тут же согласился, хотя понимал, что рискую: в случае невыполнения договора мне пришлось бы заплатить 500 000 ₽.

Через девять месяцев арендодатель построил 150 кв. м для металлообработки и 450 кв. м — для обработки фанеры и складов. Но нам и этого стало мало, и в 2022 году я арендовал еще 1000 кв. м на другом конце города.

Перемещение материалов, заготовок и готовых изделий между производственными цехами обходилось дорого: в месяц на внутреннюю логистику уходило по 120 000 ₽ из-за перевозки каркасов. Зарплата грузчикам и сама перевозка обходились от 3 до 6 тысяч рублей в день. Плюс мы тратили в два раза больше времени, чем если бы все наши цеха находились рядом друг с другом. В марте 2023 года у нашего первого арендодателя освободилось 800 кв. м, и я их занял. Теперь все наше производство находится в одном месте.

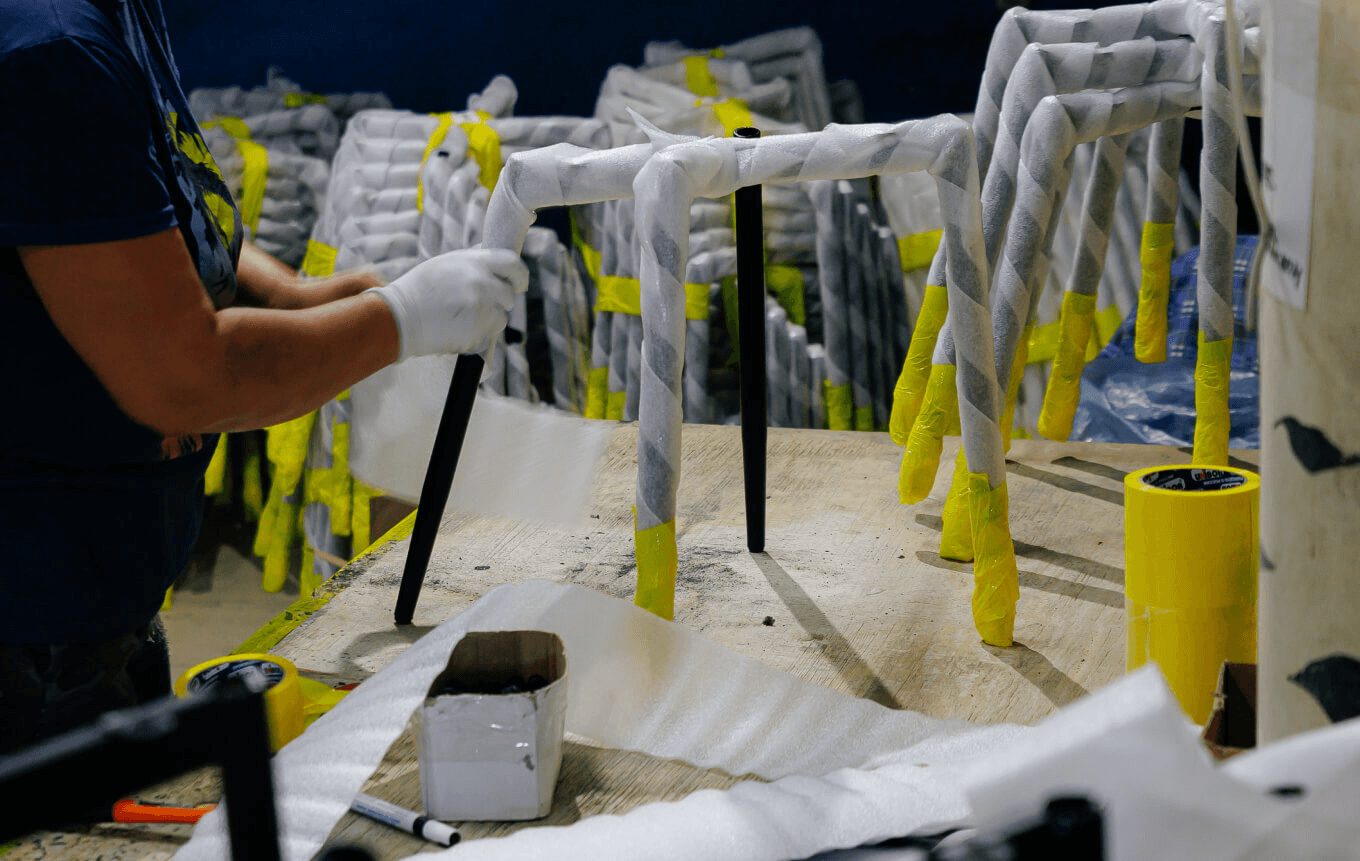

Ненадежная упаковка на старте. Вначале мы упаковывали товары в мебельную сетку из полиэтилена. Мы думали, что она сможет выдержать и долгую транспортировку, но ошиблись. В такой упаковке мы отправили 50 каркасов в Казахстан, но целыми пришли только два из них, и нам пришлось возместить заказчику расходы на перекраску.

Несмотря на провал, этот же клиент заказал у нас еще 100 каркасов, но в другой упаковке. Я остановился на изолоне. Партию в Казахстан я упаковывал сам, чтобы понять, как она дойдет. Испортились только два каркаса. Потом мы еще больше усилили упаковку: помимо изолона мы стали прокладывать между каркасами гофрокартон.

Однажды нам заказали изготовить 500 белых металлических каркасов. У них уже были готовы деревянные каркасы, и им были нужны только ножки. Столько изделий в белом цвете мы еще не делали, да еще и нужно было их отправить в Ростов. Я опасался, что при транспортировке ножки могут сильно поцарапаться, несмотря на нашу новую надежную упаковку. Но подвела не она, а транспортная компания.

Вся партия белых ножек была поцарапана: оказалось, что при отгрузке водитель уронил поддон, товар упал и испортился. Пока это выяснилось, мы уже успели отправить новую партию товара заказчице. А это нам обошлось в дополнительные 17 тысяч рублей. В итоге с этой транспортной компанией мы перестали работать.

Теперь мы обязательно просим водителей подписывать документ, что они приняли груз в идеальном состоянии. И заранее предупреждаем клиентов, что ответственность за доставку несет грузоперевозчик.

Высокие зарплаты у мастеров. В Набережных Челнах высокий уровень зарплат, на 20—25% выше, чем в Казани, а моментами и на 30—40%. Все дело в том, что в городе находятся крупные производства: КамАЗ и Haier, которые могут позволить себе платить высокие зарплаты. Поэтому сварщикам мне приходится платить конкурентную зарплату. Но я держусь за эти кадры, потому что с ними у нас нет проблем с производственным браком. По нашим подсчетам, на 10 000 изделий приходится всего четыре единицы бракованной продукции.

Нам сложно найти работниц в цех, поэтому иногда приходится брать неквалифицированных людей и обучать их прямо на производстве.

Замедление темпов роста. За первый год работы наши продажи выросли в четырнадцать раз, а за второй — в семь. В 2023 году темпы роста замедлились, это связано с потребностями самого рынка: предложение превышает спрос. Плюс чем больше мы растем, тем тяжелее нам иксовать.

Чтобы продажи и дальше увеличивались в разы, я решил найти новую нишу и выйти туда с другим видом изделий. Пока не хочу говорить, что это будет за изделие, но оно тоже связано со стульями. Это логично, ведь у меня есть оборудование, площади для производства и наработанная клиентская база. Пока это только планы: мы мониторим рынок и ждем подходящий момент, чтобы запустить новое производство.

За полдня я успел слетать из Набережных Челнов в Москву и обратно, починить оборудование и спасти производство

Летом 2022 года у нас сломался насос на масляной станции, который питает два пресса, а на тот момент у нас работало всего пять прессов. Получилось, что 40% оборудования встало. Я понял, что, если не действовать быстро, мы не сможем изготовить все в срок и заказы подвиснут.

Я стал искать, где можно купить насос, и нашел его в наличии только в Московской области рядом с Внуково. Созвонился с продавцом, но отправить товар он мог только через четыре дня. Тогда я попросил его выставить счет и в четыре утра вылетел в Москву.

Я купил насос, но оказалось, что впопыхах перепутал аэропорты и взял билет не из ближайшего, Внукова, а из Домодедова. До вылета оставалось всего два часа, я взял такси и сказал водителю, что если успеем доехать, заплачу ему 2000 ₽ сверху. Он домчал меня по платной дороге, и я вбежал в аэропорт всего за несколько минут до закрытия регистрации. В 15.00 я с насосом вернулся в цех, и мы приступили к ремонту. А в 16.00 все пять прессов работали в штатном режиме.

Ситуация с насосом нештатная, но если бы я быстро не нашел замену, мы просрочили бы сроки отгрузки как минимум на четыре дня. А для меня это критично, потому что мы не только бы теряли в деньгах, но и подорвали нашу репутацию.

Своих менеджеров я учу не брать заказов, если они не уверены в том, что успеют произвести и отгрузить продукцию в срок. По опыту работы в других компаниях я знаю, что многие менеджеры нацелены просто продать товар и на этом заработать. Но они далеко не всегда соотносят продажи с возможностями производства или логистики. Поэтому задача наших менеджеров не просто продать товар, но и вовремя его отгрузить. Это входит в их KPI, поэтому они мотивированы на то, чтобы клиент был полностью доволен нашим товаром и сервисом. Думаю, это наше конкурентное преимущество.

Рассылка: как вести бизнес в России

Каждую неделю присылаем самые важные новости бизнеса, разборы законов и инструкции, которые помогут вести свое дело

Советы из книг: как продвигать продукт и растить продажи

У нас есть строгие правила, но я разрешаю их нарушать

В июле 2023 года у нас были сложности с доставкой сырья. Лето — сезон отпусков, отдыхают в том числе и перевозчики, поэтому сложно найти свободные грузовые автомобили. Отсюда и взлетает цена на перевозки. Наш снабженец работает не первый год, и вроде бы он должен был все это учитывать, потому что каждое лето происходит одно и то же. Но из-за его боязни переплатить за поставку сырья мы чуть не застопорили все производство.

Мы закупили шпон в Кировской области и искали машину для перевозки. Раньше мы платили за такие услуги 45 000 ₽, снабженец накинул еще 10 000 ₽ и зашел в установленный мной лимит на доставку в 55 000 ₽. Но все равно он не смог найти свободный грузовик. Производство встало, мы уже задерживали заказ на четыре дня.

Я стал разбираться, в чем причина, и выяснил, что снабженец не со зла, а из страха взять на себя ответственность и начать быстро действовать тянул лямку, а цена на перевозки росла каждый день.

Я объяснил ему, что мы не можем из-за десяти тысяч рублей останавливать производство, убыток будет намного больше, и пострадает наша репутация. Мне было непонятно, почему он не пришел и не согласовал со мной превышение лимита на поставку.

Думаю, он просто боялся взять на себя ответственность и лишний раз спросить начальство, чтобы не показаться непрофессионалом. В итоге мы нашли машину за 65 000 ₽ и успели все произвести в срок. Теперь своим сотрудникам я объясняю, что да, у нас есть правила, но надо всегда взвешивать риски. Раньше я думал, что это всем очевидно. Но оказалось, что нужно все-все проговаривать.

Сейчас я делегировал часть своей работы и оставил только планирование и контроль. Два раза в неделю провожу планерки, где мы обсуждаем отчет за предыдущую неделю и ставим план на будущую. Сам я с головой окунулся в новую сферу — строительство домов.

Чем дольше я работаю, тем с большим количеством трудностей сталкиваюсь. Руководить компанией оказалось сложнее, чем я предполагал. Но думаю, это нормально, это просто значит, что, преодолевая сложности, я иду дальше и развиваюсь. А вместе со мной развивается и моя компания.

Ради бизнеса герой статьи переехал в другой город. На что пришлось пойти вам, чтобы развить свое дело?