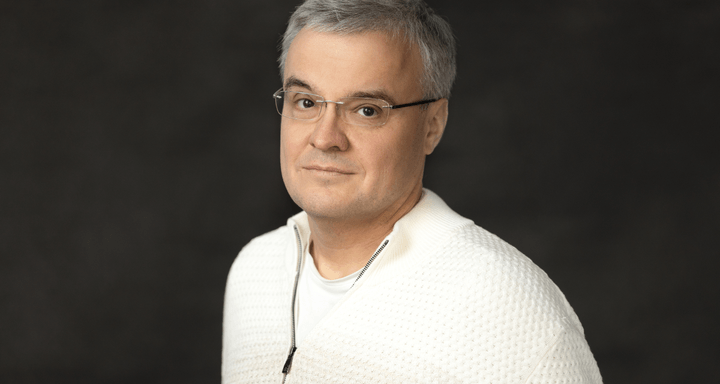

Павел и Анна Васильевы — основатели швейной фабрики Done Print в Петербурге и собственники розничных магазинов Done Store, занимаются разработкой мерча для компаний. У Павла есть сверхспособность, которая с самого начала помогает ему в деле: он увлеченный инженер и может починить любой станок или своими руками отремонтировать помещение — даже площадью в 350 квадратных метров.

Done Print работают уже девять лет, и Павел готов поделиться опытом, что нужно учитывать при переезде в новое помещение, как подбирать мастеров в цех и есть ли смысл покупать б/у оборудование.

Коротко о бизнесе

Пришел на практику к знакомым, а в итоге выкупил бизнес и занялся шелкографией

Осенью 2023 мы развиваем несколько направлений бизнеса:

- швейная фабрика полного цикла Done Print, где мы занимаемся разработкой лекал и оптовым пошивом;

- работа с принтами: цех шелкографии, машинная вышивка, DTF-печать на ткани;

- розничные магазины бланковой одежды Done Store. Бланковой — значит без принтов или логотипов.

Но начался Done Print с шелкографии. Я учился на инженера на полиграфическом факультете, и мне нужно было где-то проходить практику. Один знакомый занимался шелкографией. У него была своя компания, и они как раз искали сотрудника. Так что он позвал меня на практику к себе.

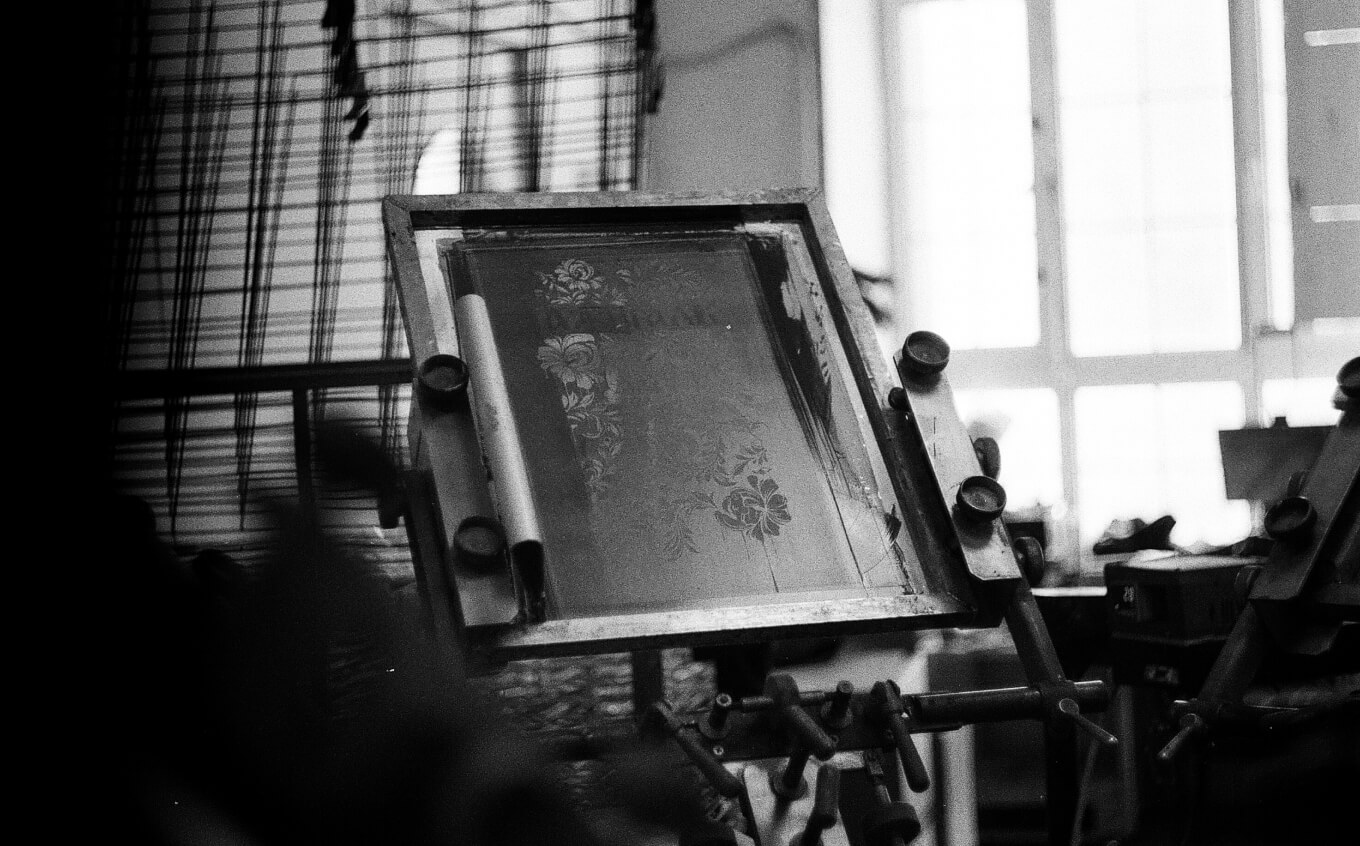

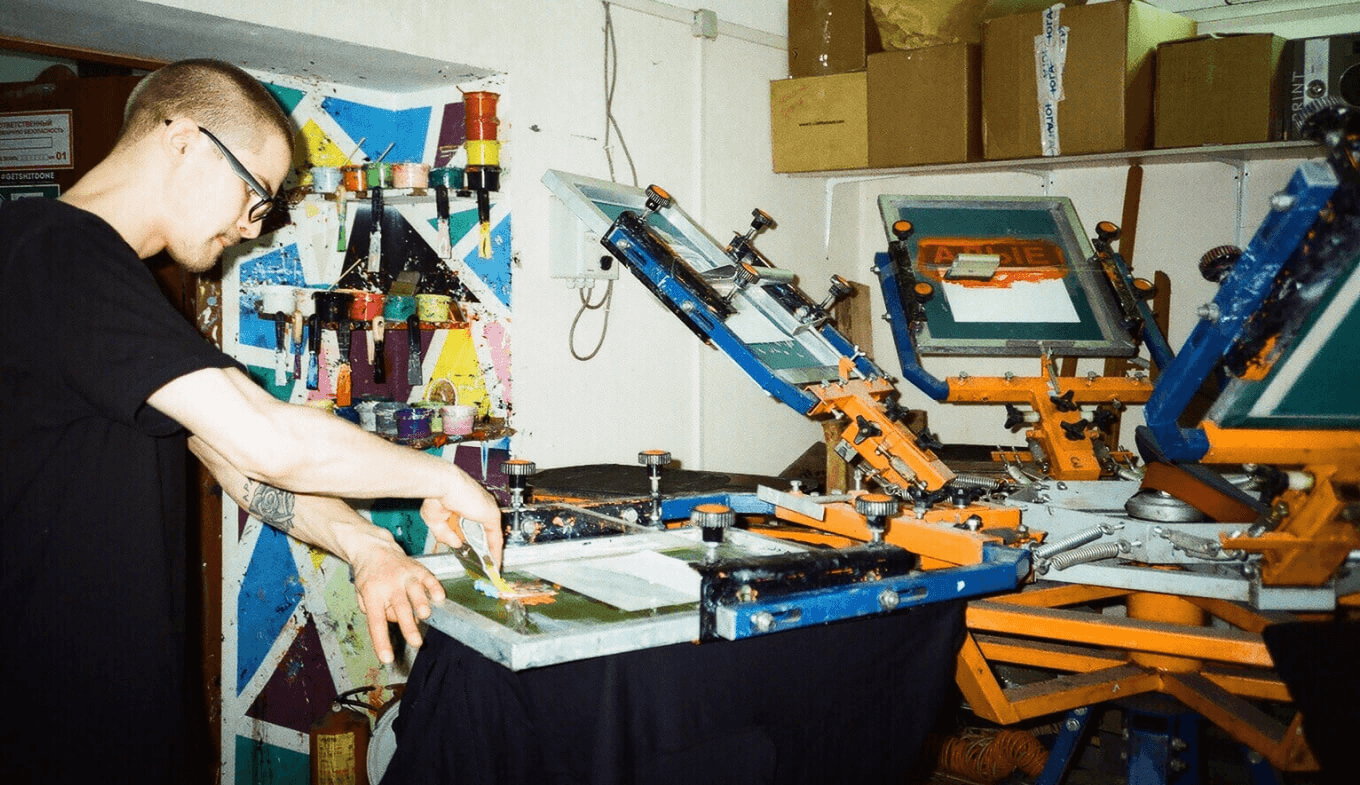

Шелкография — способ печати на ткани. Если совсем упрощенно, на мелкой сетке создается трафарет рисунка, а потом через ячейки сетки краска продавливается на ткань. По названию можно подумать, что это печать на шелке, но на самом деле шелкография так называется, потому что раньше эти сеточки-трафареты делали из шелковых нитей.

В шелкографии результат во многом зависит от стиля работы мастера, но техническая база тоже важна. Это мне подходило: у меня инженерное мышление, и при этом я всегда хотел заниматься творчеством. Уверен, именно поэтому я быстро освоился с шелкографией.

Уже во время практики мне было скучно действовать по инструкции — я постоянно что-то предлагал, улучшал, доделывал в технологиях или процессах. Практика закончилась, но я остался в компании и начал расти. Довольно скоро я стал начальником цеха, и у меня даже появилось несколько своих сотрудников. А позже я и вовсе выкупил эту мастерскую.

В компании, где я работал, было два владельца. Один отвечал за текстиль, другой — за печать. В какой-то момент у них начался разлад, они решили разойтись и стали делить производство. Споры продолжались очень долго, и в конце концов я предложил им такой вариант: я сам могу выкупить у них оборудование и открыть свою компанию. Это всех устроило. Так у нас с женой появился первый цех — тогда еще только печатный, без пошива. Это было почти десять лет назад, в 2014 году.

Первое время мы продолжали выполнять заказы прежних клиентов, но параллельно развивали собственную клиентскую базу.

Обычно за шелкографией приходили два типа клиентов. Первые просили напечатать что-то уникальное, художественное, для какого-нибудь фестиваля. Вторые заказывали большие объемы мерча, к примеру футболки с логотипами перед концертом.

Сначала мы закупали обычные базовые футболки, худи, свитшоты и печатали принты на них, но постепенно запросы начали усложняться. К примеру, заказчики спрашивали, нет ли худи чуть длиннее или чуть короче. Так мы поняли, что пора разрабатывать свои модели и отшивать что-то специально под клиентов.

Первые два года заказы по пошиву мы отправляли на аутсорс в дружественное производство, но очень быстро завалили их заказами так, что они уже не успевали отдавать их в срок. Так что логичным продолжением было открыть свой швейный цех, и в 2016 году мы запустили свое производство одежды.

Сейчас создать свой бренд одежды легко по сравнению с тем, как это было 10 лет назад

В те годы культура небольшого производства одежды только зарождалась. Сейчас создать свой бренд одежды легко по сравнению с тем, как это было 10 лет назад. Понятно, где шить, где печатать принты, как потом сделать свой интернет-магазин или продавать одежду на Wildberries. Теперь это уже не так сложно, потому что есть готовые инструкции, как действовать, и появилось много небольших брендов. А 10 лет назад ничего этого не было — и было очень интересно.

В поиске помещений я уже доктор наук, но главное — нельзя открывать бизнес там, где ты живешь

На осень 2023 у нас два розничных магазина и свое производство площадью 500 квадратных метров. Это довольно много. До этого за девять лет работы у нас сменилось пять локаций, и про них есть что рассказать: мы снимали помещения площадью от 40 до 500 м2 в жилом доме, офисном здании, на заводе и в творческих пространствах.

2014 год, спортзал мебельной фабрики. С поиском первого помещения мы столкнулись в первый год после покупки бизнеса. Тогда нам пришлось срочно съезжать и времени на поиски было мало. Сначала мы нашли помещение в цоколе через знакомого. Он сам арендовал его и был готов сдать в субаренду. Но в последний момент оказалось, что владелец того помещения против того, чтобы запускать в нем производство. Так что мы потеряли время и теперь должны были найти место в считанные дни.

Единственный вариант, который нам подходил в моменте, — получердачное помещение на мебельной фабрике, в котором раньше был спортзал. В нем было два маленьких окна, высотой сантиметров по двадцать. И находились они в полу.

Но маленькие окна — не самое страшное. Оказалось, что на мебельной фабрике постоянно летит пыль, и это очень мешало нам работать и печатать. Мы продержались так год.

2015 год, помещение в своем доме. В течение первого года работы мастеров в нашей команде стало больше и мы решились на второй переезд. Для цеха нашли помещение на цокольном этаже своего же дома. Казалось, что так у меня появится больше свободного времени, но на самом деле я начал просто жить на работе. Стимул уйти вовремя, чтобы успеть добраться до дома, пропадал, в итоге я сидел в мастерской до последнего.

2016 год, три помещения в разных местах. Мы продолжали расти, и в помещении в моем доме быстро стало тесно. Найти новое, подходящее нам по площади, расположению и цене я тогда не смог, поэтому снял еще два дополнительных — под швейную мастерскую и печатное производство. Получилось, что наша компания была расположена по трем адресам с общей площадью 210 м2: 60, 60 и 90.

Все помещения были в пешей доступности друг от друга, но такое разделение цехов было крайне неудобным с точки зрения рабочих процессов. Мне постоянно приходилось возить коробки из цеха в цех и это усложняло работу.

Кроме проблем с перемещениями была еще и сложность в расположении швейного цеха.

2016 год, четвертый этаж офисного бизнес-центра. Когда мы снимали три помещения, одно из них, для швейного цеха, находилось на четвертом этаже бизнес-центра. Когда я договаривался на аренду, я не учел, как буду разгружать ткани и поднимать их в мастерскую. Я должен был сразу взять во внимание, есть ли у здания подъезд для грузовой машины и лифт. Звучит очевидно, но тогда мне казалось, что отнести несколько рулонов ткани можно и по лестнице. Но когда ткани начинают привозить фурами, носить эти рулоны без лифта невыносимо сложно. Тем не менее мы занимали офис три года.

2019—2023, завод с пропускной системой. В 2019 году в преддверии пандемии мы обосновались на заводе, на котором работаем до сих пор. На момент переезда мы арендовали 250 квадратов, где работали 10 сотрудников. Наконец-то мы смогли разместить производство, швейный цех и мастерскую шелкографии в одном месте.

В этом помещении мы старались предусмотреть сразу все нюансы, которые мешали нам в прошлых переездах. К примеру, мы сразу искали место, где есть грузовой лифт, и возможность увеличить арендную площадь, когда бизнес снова вырастет. Хотя мы и учли почти все, появилась новая проблема — пропускная система.

Некоторые заводы в Питере сдают площади в аренду, но при этом сами по-прежнему производят что-то свое, поэтому просто так человеку с улицы пройти нельзя. Тем, кто приехал на машине, выписывают пропуска на месте. А вот клиентов, которые пришли пешком, приходится встречать. Чтобы встретить клиента, сначала нужно спуститься на три высоких пролета по лестнице, пройти 200 метров до проходной, вернуться, подняться обратно. А потом тем же путем проводить клиента. Так что у наших сотрудников накачанные ноги.

Рассылка: как вести бизнес в России

Каждую неделю присылаем самые важные новости бизнеса, разборы законов и инструкции, которые помогут вести свое дело

В швейном деле достаточно найти двух-трех классных сотрудников, и они сами обрастут другими мастерами

Мне кажется, у предпринимателя один из главных переходных моментов в бизнесе наступает тогда, когда он учится делегировать. Прорывы в компаниях становятся возможны благодаря сотрудникам. Сначала ты делаешь все сам, ничего не успеваешь, ни на что времени не хватает. В какой-то момент ты устаешь, нанимаешь сотрудника, передаешь часть своих задач ему, и в этот момент происходит прорыв.

К примеру, первые годы я работал по вечерам и без выходных. Тогда у меня в команде был только один мастер, и я боялся доверять свою часть работы другому. Иногда я так уставал за день, что не было сил идти домой. Сейчас у меня команда мастеров, есть руководители направлений, кому я делегирую управленческие задачи, и обычный «директорский» рабочий день с 9:00 до 16:00. При этом мы открываем новые направления и постоянно продолжаем расти.

За все 10 лет самые ценные сотрудники находили нас сами. Мы даже HeadHunter не пользуемся. К примеру, швейным цехом у нас сейчас руководит женщина, которая на старте нашего бизнеса работала с нами на аутсорсе — мы отдавали ей заказы на пошив. Когда мы решили открыть свой цех и разместили вакансию на Авито, она сразу откликнулась — оказывается, запомнила наше название. И вместе с цехом за два года выросла до начальника производства.

Интересно, что в швейном деле сотрудники часто сами приводят новых сотрудников. По моему опыту, достаточно найти двух-трех швей, а потом они «обрастают» своими родственниками и знакомыми, которые тоже отлично умеют шить. Это целые династии мастеров.

К нам в команду приходили не только опытные мастера. Многих сотрудников я обучал с нуля. Кто-то схватывал за пару недель, кому-то требовалось больше времени. Длительное обучение меня не пугает. Кому-то для освоения техник просто нужно больше времени, и я готов это время дать. Возможно, не все предприниматели со мной согласятся, но я уверен: пусть человек хоть как-то сам делает, плохо ли, хорошо — в начале это неважно. Задача руководителя — его курировать и быстро подправлять, если нужно. Только так можно вырастить отличного мастера под свое производство.

У нас такой подход не только в ремесле. В отделе продаж у каждого менеджера тоже есть свой стиль ведения дел, каждый продает по-своему. Но есть правила, как делать нельзя. К примеру, нельзя менять сумму заказа после оплаты, хамить, присылать расчет позже определенного времени. Но вот правил, как нужно продавать, у нас нет. Сотрудники сами ищут свой способ продавать и выбирают близкие по духу компании клиентов. Например, кто-то специализируется

Что касается системы оплаты, у нас она сдельная и в ремесленной части, и в отделе продаж. Это значит, что мы платим минимальную базовую часть плюс определенный процент. У менеджеров по продажам процент варьируется от 4% до 5% от выручки по личным сделкам.

В швейном производстве большой риск ставить фиксированную оплату команде, слишком много переменных. Все привязано к курсу доллара. Бывает, что покупаешь ткань, курс меняется, и с одного рулона можно потерять 10 000 ₽. Представьте, сколько теряешь с целой фуры. Если нет привязки зарплаты к динамическим показателям, бизнес 100% будет работать себе в убыток — порой придется платить сотрудникам больше, чем заработал сам. А когда мы платим процент от прибыли, мы в моменте регулируем себестоимость на каждом этапе производства. Компания продолжает зарабатывать, даже когда падает курс рубля.

Сейчас мы стараемся держать зарплаты выше рынка, но на старте зарплаты в компании были смешные, люди работали на энтузиазме. Но каждый день мы вместе решали какие-то сложные задачи, и было наглядно видно, как мы растем благодаря этим усилиям — это мотивировало.

Одно время у нас была система мотивации в игровой форме, она хорошо работала. Мы с женой составили список компаний, которых мы хотели заполучить в клиенты. И предложили отделу продаж их обзванивать. Если менеджер подписывал договор, мы дарили ему что-то, связанное со сферой клиента. Например, когда менеджер приводил клиента с картингом, мы оплачивали билеты на картинг. Во время такой «игры» прирост заказов по новым клиентам перевыполнили на 90%.

Б/у оборудование можно покупать, если сам умеешь его чинить

Когда я открывал свое дело, на первые станки потратил немного. Спас тот факт, что я выкупил все необходимое у бывших работодателей. В 2014 году оборудование для шелкографии и набор расходников мне обошлись в 100 000 ₽ — супервыгодные условия даже в то время. Еще 100 000 ₽ мы потратили на установку системы вентиляции в цеху. Сейчас аналогичный минимальный комплект оборудования для цеха обошелся бы нам минимум в 600 000 ₽.

Оборудование для швейного цеха на старте мы искали через Авито. Как инженер я мог сам что-то починить или доработать, так что многие машинки достались нам задешево и служат до сих пор. С одной стороны, покупать б/у оборудование выгодно — мы хорошо сэкономили и за всю историю компании не брали кредитов или денег инвесторов. С другой стороны, есть большой минус — ремонт и обслуживание оборудования меня сильно отвлекали от других дел. Сейчас я уверен, что если предприниматель уже на старте планирует расти в большое производство, лучше покупать новую технику, чтобы не возиться с б/у машинками и не тратить время на ремонт.

Иногда нам приходилось проектировать оборудование самим — и здесь снова помогало мое инженерное образование. Так случилось, когда на рынке появилась новая технология DTF-печати. Принтеры из Китая было сложно достать, они стоили от 3000 $, ломались при перевозке и застревали на таможне. А собрать аналогичные принтеры из доступных в России деталей можно за 500 $. Так что я сам собрал их для наших студий.

Прошли по цепочке перекупов и вышли на производителя ткани

Наш главный расходник на производстве — ткани, на них уходит до 60% от себестоимости изделий. Сначала мы покупали ткани на отрез у перекупщиков, потом нашли оптовых продавцов и постепенно вышли на производителей.

Сейчас мы закупаемся тканями в Турции. Это дешевле, даже с учетом расходов на доставку. К тому же, это удобно, потому что ехать в Турцию для закупки тканей не обязательно. Можно посмотреть каталоги онлайн, а после — запросить доставку понравившихся образцов. Единственное, что важно понимать, — чтобы закупаться напрямую с завода, надо заказывать большие объемы и вкладывать уже совершенно другие деньги. Начинающим предпринимателям с маленьким производством такая схема закупки вряд ли подойдет.

Цены на ткани постоянно меняются. Это связано не только с курсом валют. Мы работаем с тканями на основе хлопка, а у хлопка, как у любого растения, может быть неурожай, и это повлияет на стоимость конечной ткани. Ниже — примерные цены с учетом логистики за полотно компакт-пенье. Это хлопок, которые мы закупаем для своих изделий. Он считается одним из наиболее качественных.

Хочу придумать одежду, которая станет популярна, как худи-оверсайз

Мне всегда грела душу концепция, чтобы мы могли полностью закрыть запрос клиента на изготовление одежды. Часто человеку приходится идти сразу в несколько компаний: к одним за пошивом, к другим за печатью, к третьим за бирками, к четвертым за коробками.

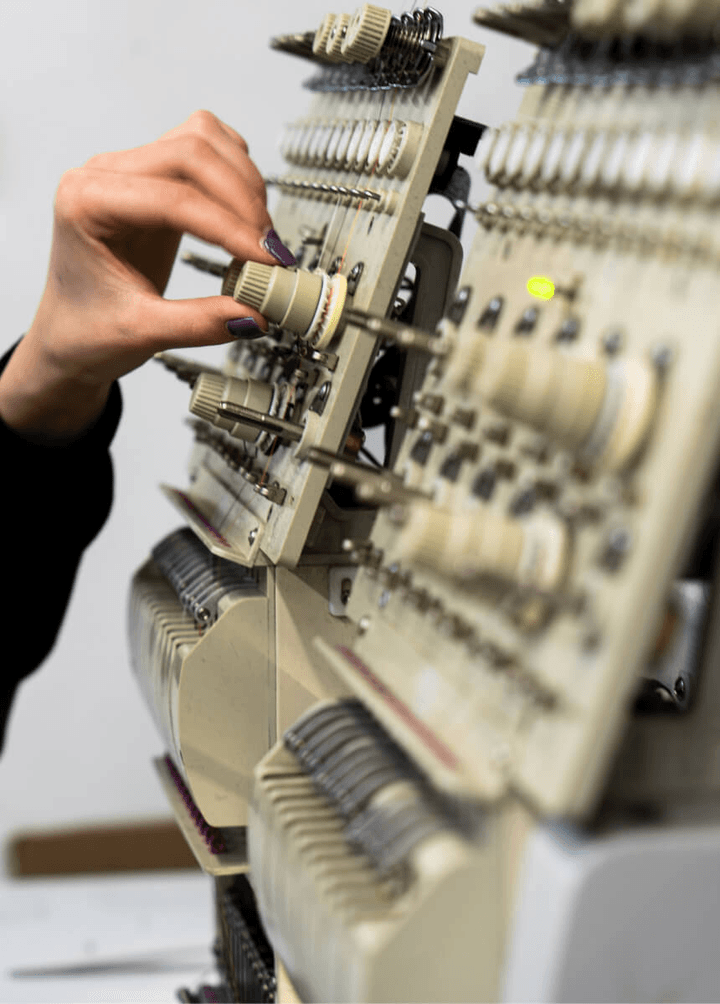

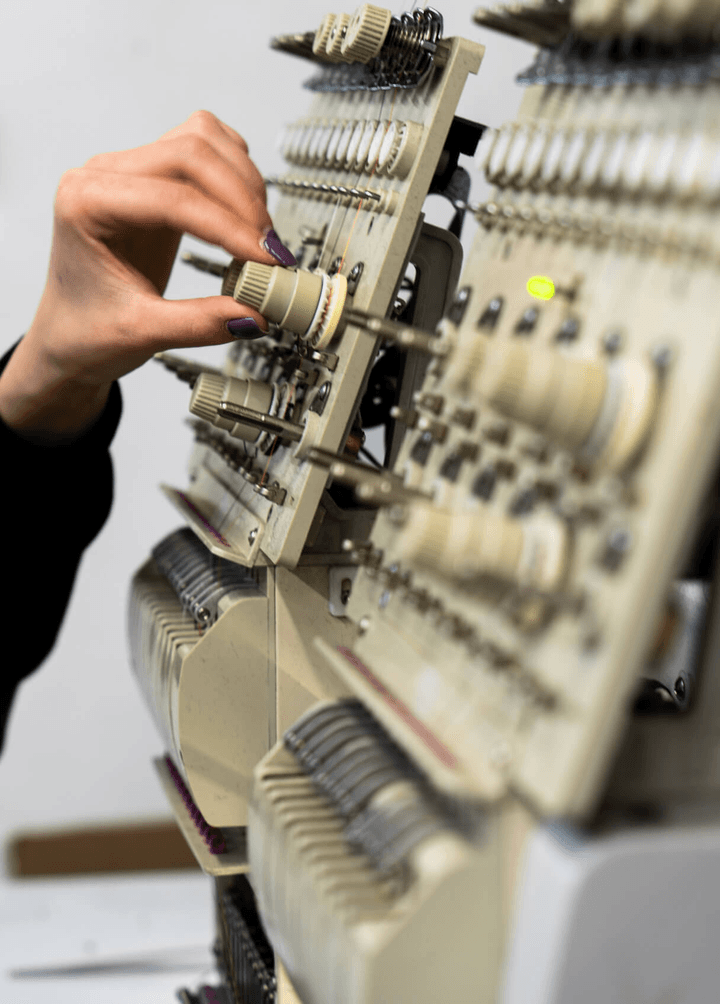

Из года в год мы постепенно идем к тому, чтобы клиент мог обратиться к нам и больше никуда не ходить. Именно так у нас появляются новые направления. Клиенты спрашивают — а вышивку сможете сделать? А вот так напечатать? Когда накапливается какое-то количество запросов, мы запускаем эту услугу для всех. Например, в течение 2023 года у нас появились вышивка, тиснение, эмбоссирование и окрашивание — «варка» ткани.

У меня есть еще одна цель — создать вид одежды, который стал бы популярен по всему миру, как в свое время появилось и не уходит из нашей жизни худи-оверсайз. Надеюсь, в ближайшие годы я это сделаю.

А какое самое необычное помещение для бизнеса приходилось снимать вам? Делитесь в комментариях

Никита, объясните подробней

Мошенники, обманывают на деньги!