Иван планировал в начале февраля заказать у подрядчика корпус из дерева, крышку из акрила и петли для проигрывателя. Детали для сборки проигрывателя должны были прийти на производство уже в середине февраля. Из-за проблем с подрядчиком все затянулось. Если не запустить производство, к лету прибыль героя упадет на 30%.

В этом выпуске Иван рассказывает, что пошло не так с подрядчиком и как он решил проблему.

Итог первого этапа: пришлось менять подрядчика

Иван — совладелец мастерской по реставрации и продаже радиол. В начале 2023 года он решил масштабировать бизнес: запустить в производство новую модель проигрывателя.

В начале года Иван собрал техническую начинку проигрывателя: модуль проигрывателя винила, усилитель звука, фонокорректор и управляемую панель с Bluetooth. Еще он разработал чертежи корпуса и крышки. До середины февраля 2023 планировал заказать корпус, крышку и петли у подрядчиков.

Иван весь февраль ждал, пока у подрядчика дойдет очередь до его заказа, но так и не дождался. Тем временем продажи в бизнесе падают, и без нового проигрывателя герой рискует к лету 2023 потерять часть прибыли.

План героя, который он составил 1 февраля 2023 года

У нас был постоянный подрядчик почти год

Для ремонта радиол мы иногда используем новые деревянные корпуса. Они нужны, если «родные» корпуса проигрывателей непригодны для реставрации. Их мы заказывали у одного подрядчика около года.

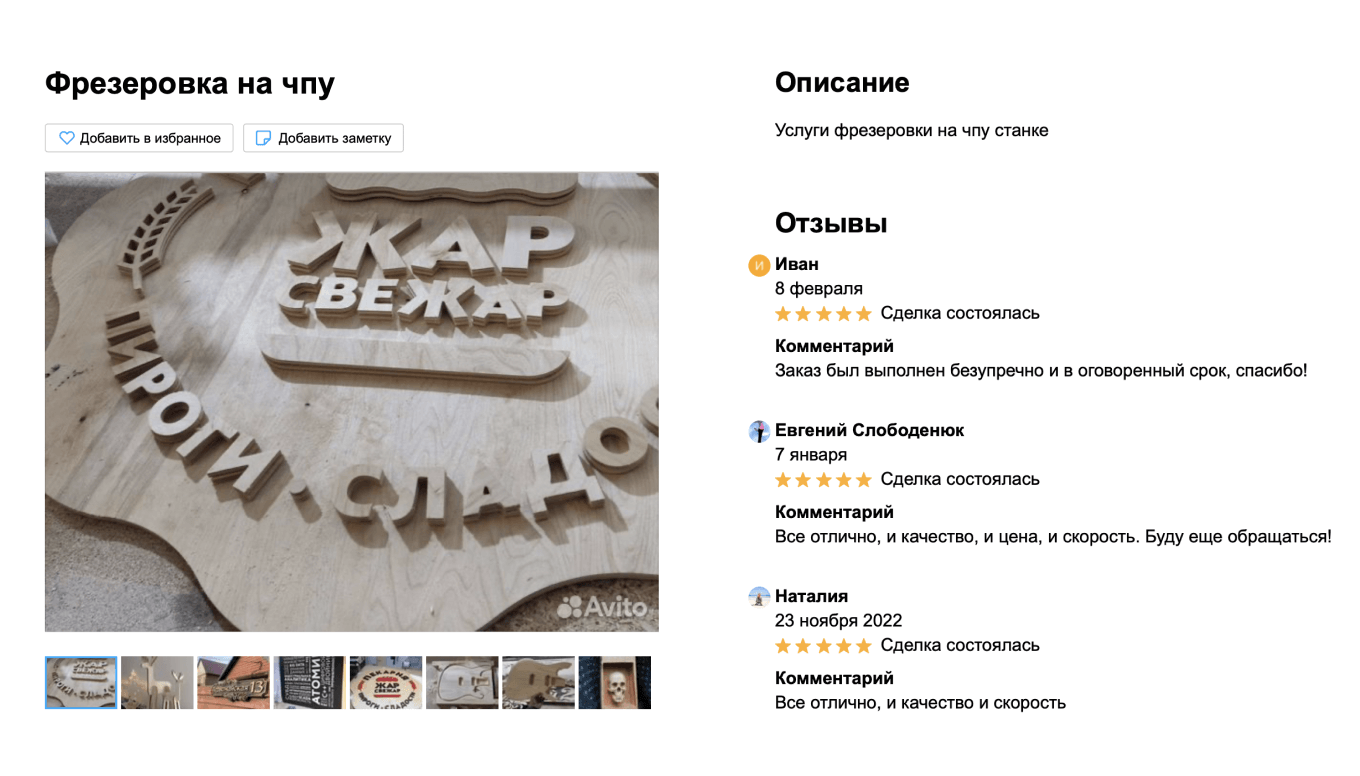

Делать корпуса в своей мастерской для нас затратно. Их вырезают на фрезерном станке с ЧПУ, а станок обходится недешево — в 2023 такой б/у станок стоит порядка 400 000 ₽. Так что нам выгоднее заказывать детали на других производствах.

Первого подрядчика нашли через Авито. Сотрудничали с ним как с самозанятым, и весь 2022 год с заказами не возникало проблем. Поделюсь, что мне нравилось в нашей работе.

✅ Идейный и инициативный мастер. Для меня важно, чтобы человеку была интересна его работа. Наш подрядчик не просто делал свою работу качественно, а подсказывал нам, как улучшить продукт.

К примеру, для первых корпусов я должен был предоставить мастеру макет. По этому макету мастер вырезает на станке детали будущего корпуса. У меня не было навыков создания таких макетов для станка, и он согласился сам его разработать.

Другой пример — когда мы искали еще одного подрядчика для заказа крышек из акрила. Наш мастер по корпусам посоветовал, к кому обратиться. Мы смогли выстроить работу так, что отдавали заказы и на корпус, и на крышку нашему мастеру. Дальше он сам передавал часть заказов на крышки второму подрядчику. Нам это было удобно.

✅ Мастерская подрядчика находится рядом с транспортной компанией. Мы заказываем материал для корпуса в Новосибирске, хотя наша мастерская находится в Томске. Подрядчик живет рядом с пунктом выдачи транспортной компании, поэтому забирал материал и нам не нужно было тратиться на заказ «газели» для его перевозки до мастерской подрядчика.

За год сотрудничества у нас не было ситуаций, когда мастер делал работу плохо. Мы всегда знали, что работа будет сделана качественно, и потому даже не сомневались, что и этот февральский заказ получим точно в срок.

Подрядчик откладывал наш заказ, а потом перестал брать трубку

В начале февраля мы связались с мастером и сказали, что у нас есть заказ на корпус. Он попросил подождать несколько дней, потому что у него очередь из заказов. Мы согласились подождать.

Прошла неделя, но он так и не вышел с нами на связь. Мы начали звонить ему через день. Сначала он отвечал и просил подождать, но потом перестал брать трубку. Мы позвонили ему с другого номера, он ответил, но результат тот же — нужно подождать.

К концу февраля мы так и не сдвинулись с места. Такая ситуация мне надоела. Возможно, у мастера что-то случилось, что мешает ему работать, как прежде, но причин мы не знаем. За весь месяц мы даже примерно не представляем, когда он сможет выполнить наш заказ. Тормозить свою работу мы больше не можем.

Нам нужно скорее запускать производство нового продукта. Мы с Тихоном еще раз проанализировали количество продаж мастерской и поняли, что летом они упадут примерно на 30%.

В прошлом выпуске я описал, что проблема в том, что большая часть текущих клиентов уже пользуется нашими радиолами. Новый проигрыватель позволит привлечь новую аудиторию и увеличить продажи. Поэтому для нас в приоритете скорее запустить производство проигрывателей.

Рассылка: как вести бизнес в России

Каждую неделю присылаем самые важные новости бизнеса, разборы законов и инструкции, которые помогут вести свое дело

Нового подрядчика нашли за два дня

К концу февраля я понял, что пора искать нового подрядчика. Задачу на поиск я поставил заведующему производства: он знает, какой уровень мы ждем от мастера и какие условия сотрудничества готовы предложить. Его выбору я полностью доверяю.

Завпроизводства искал подрядчика на Авито. За два года работы мастерской мы поняли, что для нас это самый работающий канал поиска мастеров.

В первые дни поиска мы написали восьми мастерам, но подошли нам лишь двое. Еще шесть потенциальных подрядчиков отказались с нами работать. Причины отказа были разные.

❌ Не готовы писать программу для станка под наш чертеж. С работой над заказами корпусов есть специфика. Мы отдаем подрядчику чертеж, на котором я схематично изображаю, где какая часть корпуса находится. Мастер изучает чертеж и на его основе пишет программу для станка. По нашему опыту за такую работу берутся не все мастера. Некоторые просят присылать уже готовую программу, но у нас не конструкторское бюро — мы не умеем разрабатывать программы. Поэтому многие предложения о сотрудничестве отпадали как раз по этой причине.

❌ Берут только крупные заказы. Еще одна причина, по которой нам отказывали, — маленький объем. Для запуска тестовых проигрывателей нам нужен всего один корпус. Некоторые берутся за работу, только если заказ будет хотя бы от пяти штук. Мы сейчас делаем тестовую версию проигрывателя в единичном экземпляре, поэтому не хотим делать сразу несколько корпусов.

В итоге завпроизводства нашел двоих мастеров, которые готовы взяться за изготовление корпуса. Стоимость работы у первого — 8000 ₽, а у второго —

Я считаю, что вырезать корпус несложно. По сути, мастер программирует станок под наш чертеж и ждет, когда тот нарежет детали. Кажется, что на этом этапе проблемы быть не должно. Поэтому мы решили сэкономить и заказать корпуса у второго мастера.

План на следующий этап: получить от подрядчиков все детали и обработать их

Мы договорились с новым подрядчиком, что он изготовит корпус за три дня. Два дня у него уйдет на разработку программы для станка, а третий — на изготовление самого корпуса.

После получения корпуса уже наши мастера доведут его до конечного результата: приклеят на корпус шпон и нанесут лак.

Нам нужно заказать крышку из акрила. Ее мы еще не заказали, потому что сначала решили дождаться корпуса. С прежним подрядчиком по крышкам у нас не было проблем. Но раз заказы мы делали через мастера, кто сорвал нам работу в феврале, мы решили и на этом этапе сменить подрядчика.

Попробуем заказать акриловую крышку у нового подрядчика корпусов. Мы заранее узнали, что с крышками он тоже готов помочь. Закажем у него крышку, если корпус он выполнит в срок. Если что-то пойдет не так, мы отвезем заказ мастеру, который изготавливал нам крышки раньше. В крайнем случае сможем изготовить крышку сами — на это у нас уйдут не сутки, а два или три дня, и, возможно, она получится не с первого раза, но такой вариант мы тоже рассматриваем.

Петли мы тоже не заказывали, пока решали вопрос с корпусом. Но пора бы и здесь подключиться. Я уверен в подрядчиках, которые нам их печатают. Они всегда выполняют заказ день в день: утром мы отправляем чертежи, а вечером забираем петли.

Я планирую построить работу так: семь рабочих дней ждем корпус от подрядчика, еще столько же закладываем на обработку корпуса в нашей мастерской. Мастер обещает изготовить корпус за три рабочих дня, но я закладываю больше. Я всегда так делаю. Это помогает избегать задержек с отправкой заказов клиентам.

Пока мастера будут обрабатывать корпус, закажем крышку и петли. Все это можно сделать за неделю. Конечно, если не возникнет новых сюрпризов.

План на период с 2 по 16 марта

План на неделю с 6 по 12 февраля — выполнили частично

Постскриптум: запустить производство не получилось

Этот комментарий мы дописываем спустя три месяца после начала работы над проигрывателем в ретростиле. В начале июня мы решили прекратить попытки открыть производство.

Мы планировали запустить проигрыватель в производство за весну, к началу ежегодного летнего спада. Но из-за проблем с подрядчиками и смерти одного из мастеров не успели.

Каждый год летом мы расходимся с частью мастеров, так как заказов становится меньше. Летом люди тратят деньги в первую очередь на отпуск, а не на дорогие подарки себе и близким. В этом году к лету у нас вдвое сократилось количество мастеров: с двенадцати до шести человек.

Мы с Тихоном переехали в Казахстан и теперь там развиваем бизнес. Покупателей в Казахстане у нас сейчас больше, чем в России. Мы связываем это с тем, что радиолы можно купить сразу же у нас на производстве, не нужно тратить деньги на пересылку и время на ожидание. К тому же в Казахстане, по нашим наблюдениям, много платежеспособных покупателей.

Дальше мы планируем развивать бизнес в Казахстане, но в Томске производство закрывать не планируем. Вот только возвращать мастеров обратно после летнего спада не будем.

Другие выпуски реалити-шоу с Иваном

О задаче и шагах героя читайте в статьях:

С какими проблемами вы сталкивались на старте бизнеса? Поделитесь в комментариях.