Евгений Коваленко открыл компанию по продаже обойного клея. Но спустя 5 лет понял, что упускает широкую нишу, и стал производить товары для декора и отделки стен.

В статье герой рассказывает о проблемах на производстве и в работе на маркетплейсах. А еще о том, как, решая их, вывел компанию в лидеры рынка и создал логистическую компанию.

Коротко о бизнесе

Клиенты приходят за обоями и к ним покупают клей

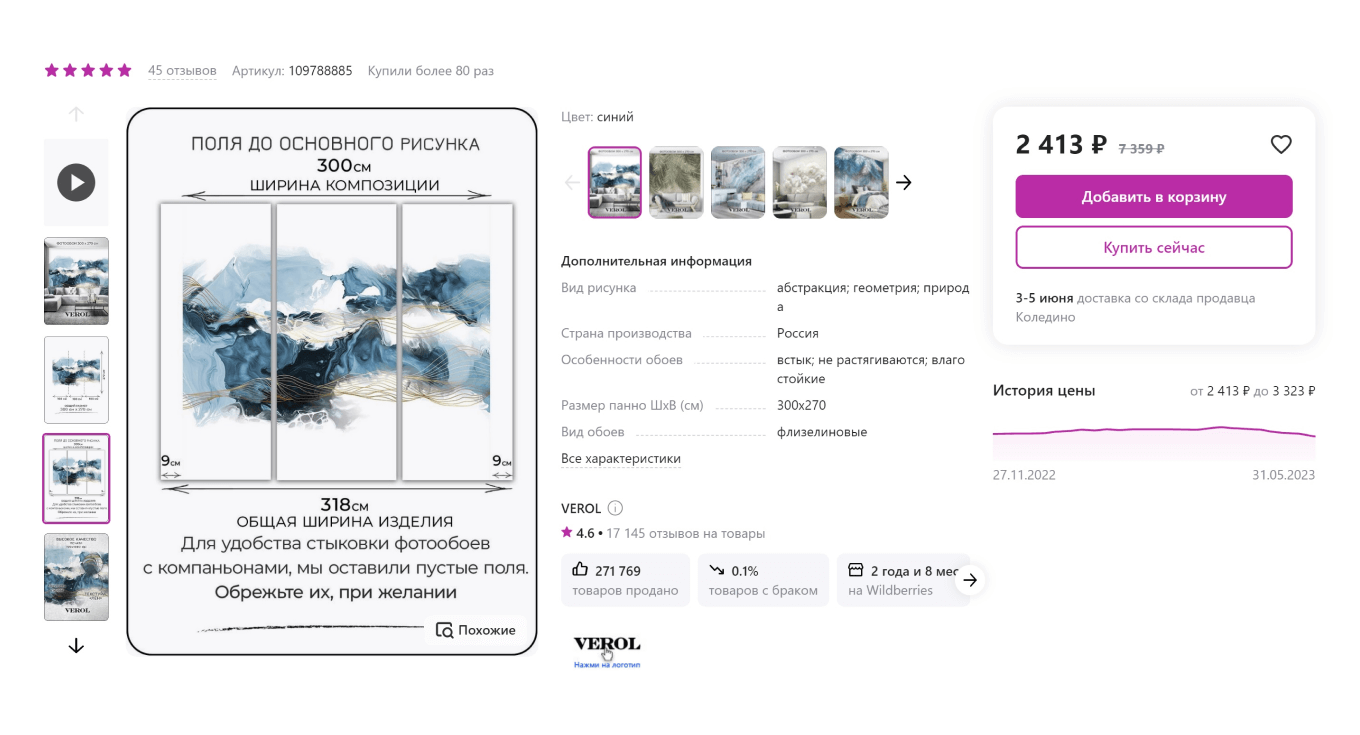

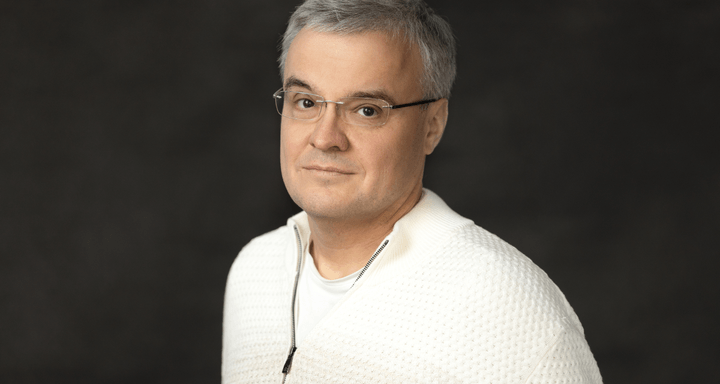

Я возглавляю компанию по производству товаров для декора и отделки стен Verol. Мы производим фотообои, фрески, картины, обычные обои, интерьерные наклейки. По данным аналитических программ, на лето 2023 мы лидеры на маркетплейсах: наша доля на этом рынке около 30%. Но в начале мы просто продавали клей.

В 2008 году я работал в компании, продающей обойный клей, — управлял филиалом в Краснодарском крае. Из-за банковского кризиса компания ушла с рынка, и я решил продолжить работу с командой и нашими наработками. Для этого привлек инвестора и создал новый бренд. Название придумал сам — Verol.

Несколько лет мы продавали обойный клей: потихоньку росли, открыли филиалы в Краснодарском крае, Ростовской области, в Крыму, Воронеже,Саратове, Липецке. Наш оборот в 2013 году достиг 30 млн рублей.

Затраты на открытие бизнеса по продаже обойного клея

Я понял, что объем рынка у обойного клея ограничен. Покупатели чаще приходят в магазин не за клеем, а за обоями, а к ним уже покупают клей. Плюс рынок обоев больше, чем у клея. Чтобы клиент купил пачку клея за 250 ₽, ему нужно потратить 7000 ₽ на обои.

У нас уже была наработанная клиентская база и налаженный контакт. Нашим же клиентам я решил предложить продукт, который бы их заинтересовал. Рынок был переполнен обычными обоями российских и зарубежных производителей. Поэтому я остановился на фотообоях.

Затраты на открытие бизнеса по производству обоев

На эксперименты с материалами и текстурами ушло 2 года и 10 млн рублей

В 2015 году мы начали тестировать оборудование и подбирать материалы. На выставке купили материалы, но, как потом выяснилось, они были не самого лучшего качества: страдала цветопередача. Приведу пример.

Есть флизелин горячего тиснения, на него хорошо ложится краска. А есть ничем не покрытый флизелин. Краска на него ложится и сразу впитывается. В итоге материал не передает нужный цвет. Такой флизелин мы сначала и купили. Фотообои получились несочного некрасивого цвета. Они до сих пор лежат у нас на складе.

Мы стали искать более качественные материалы. Проблема была в том, что рынок обоев уже на тот момент был устоявшимся: конкуренты производили обои высокого качества. Мы не могли позволить себе закупать материалы, как у конкурентов. Они дорого стоили, и у нас не сходилась экономика.

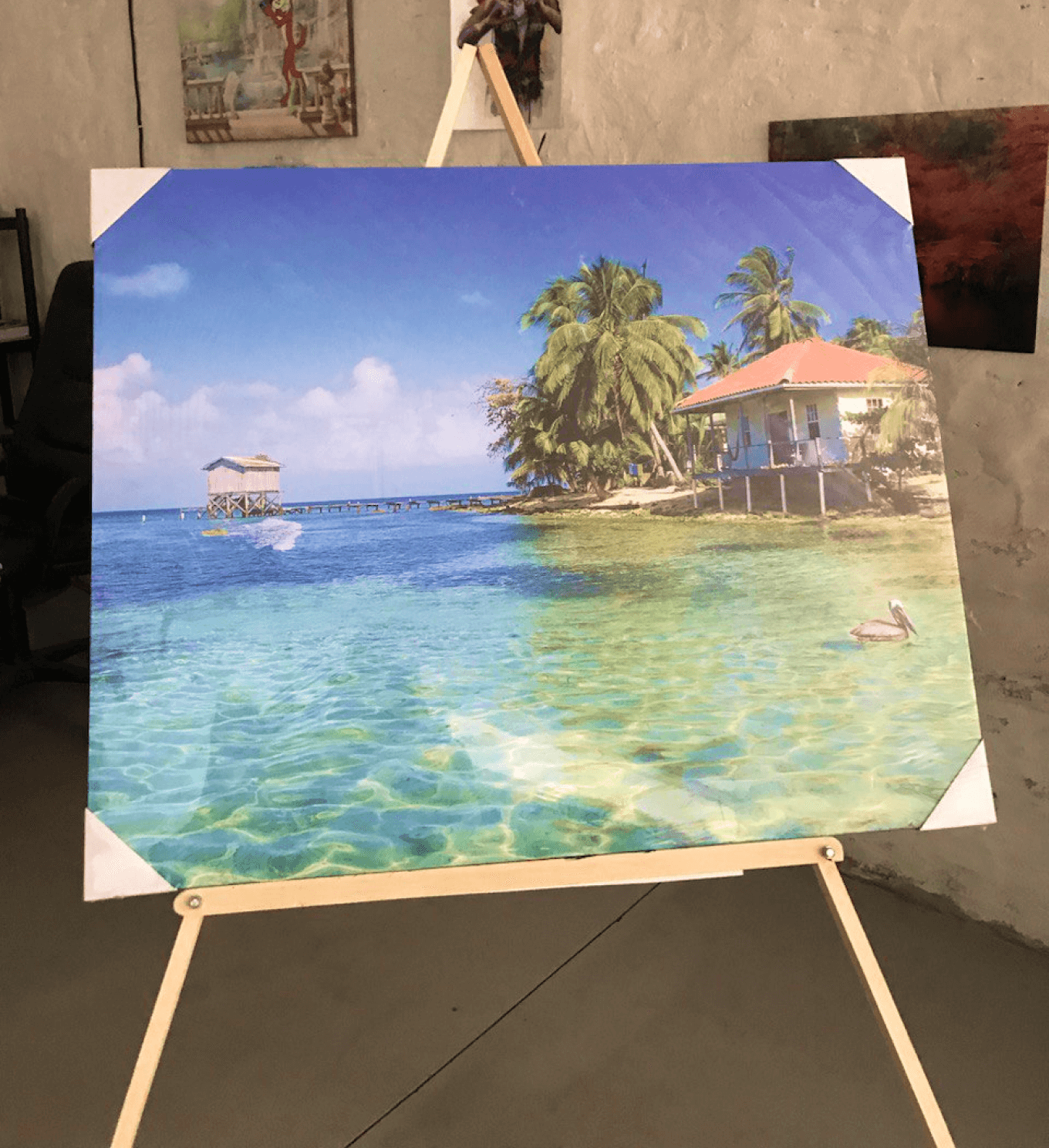

Я стал думать: если с обоями не получается, что можно еще делать на нашем оборудовании. Тогда мы начали делать картины. Для этого закупили холст и пильный станок.

При выборе материала совершили ошибку — взяли плохо высушенную сосну. Картины хорошо натягивались, но уже в магазинах дерево рассыхалось и у картин отвисало «пузо». Мы нашли сосну вакуумной сушки и произвели новые картины.

Более 300 изделий мы развесили на стенах в магазинах. Но опять просчитались: картины не продавались. Тогда мы поняли: то, что нравится нам, не факт, что понравится конечному потребителю. Сейчас мы производим картины под индивидуальный заказ — клиент сам выбирает рисунок.

Мы снова выбрали не тот материал. Сосна вакуумной сушки все равно со временем рассыхалась, картины портились. Мы начали использовать более дорогое дерево — лиственницу. Картины из такого материала не провисают, их не ведет. Для производства мы закупили итальянский станок.

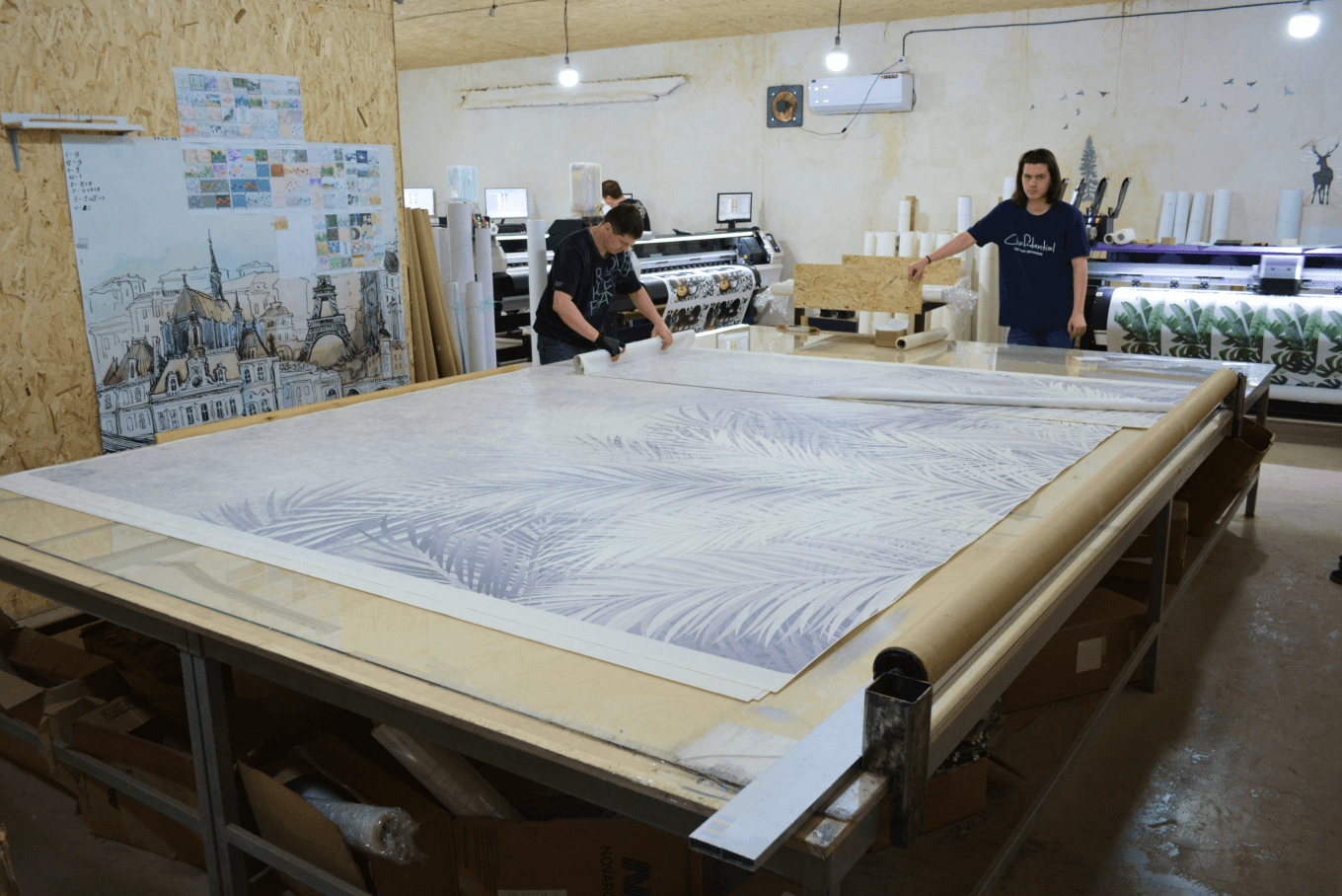

Мы все время ездили на выставки, анализировали конкурентов, смотрели на товары других производителей в магазинах и осознали, что надо расширять ассортимент. Тогда мы стали экспериментировать с фресками.

Фресками мы называем изделия с нанесением изображения на особый материал-текстуру, выполненный единым полотном без стыков. Такие текстуры я с самого начала стремился произвести самостоятельно.

Чтобы создать красивую и качественную текстуру для фресок, мы экспериментировали со штукатуркой. На большой холст флизелина наносили краску со специальным составом и пытались добиться эффекта штукатурки. Сверху наносили печать с крутой цветопередачей. Но во время экспериментов фрески сыпались и трескались, и нам приходилось экспериментировать снова и снова. Только через 2 года мы добились крутого результата: фрески выглядят как расписные стены.

На эксперименты с фотообоями мы тратили по 300 тысяч в месяц, за 2 года — это 7 млн 200 тысяч рублей.

Поиск оборудования и покупка горе-станков

Постепенно мы расширялись, поэтому встал вопрос о покупке нового оборудования. Тогда у нас не было возможности приобретать дорогие японские станки, и мы за 1 млн 200 тысяч рублей заказали китайский планшетный УФ-принтер. Он печатал картины на жестких материалах: на стекле, ПВХ-панелях, дереве. Ошибка была в том, что мы купили оборудование, в котором не разбирались.

С производителем принтера мы договорились, что они пришлют инженера из Китая, он запустит оборудование и научит нас с ним работать. Инженер приехал, стал возиться и постоянно звонить начальству в Китай. В итоге через 2 дня он сломал нам оборудование. Стали разбираться: оказалось, инженер и сам не знал, как работать с принтером. Его прислали только потому, что он говорил по-русски. Китайская фирма долго сопротивлялась и не хотела возмещать нам убытки. Ссылались на то, что у них нет необходимых запчастей. В итоге через полгода после поломки они прислали нам детали, и мы запустили станок.

Мы продавали через сайт и только начали вести аккаунт в запрещенной сети, но продажи там пошли сразу же. Чтобы печатать больше фотообоев, нам нужен был еще один широкоформатный станок. За 500 тысяч рублей уже у других поставщиков мы купили второй китайский станок, но снова прогадали: у него оказалась низкая производительность и плохая цветопередача.

Еще на этапе поиска станков мы решили не выпускать продукт, качество которого нам бы не нравилось. Например, машина могла сплюнуть краску, и тогда на обоях получалась небольшая черточка. Такие товары с браком мы продавали в запрещенной соцсети за полцены.

Мы все также стремились создать текстуры высокого качества: плотные и без трещин. Для этого мы продали 2 китайских горе-станка и купили один японский. Он был не новый и стоил 1,5 млн рублей. С ним мы добились качества, к которому стремились несколько лет.

Новая стратегия, систематизация и убыток в 8 млн рублей

Чтобы раскрутить бренд, мы стали печатать наклейки, баннеры и использовать их как рекламную продукцию для нашей же компании. Так мы повысили нашу узнаваемость.

Я нанял опытного генерального директора, который помог команде создать стратегию развития — через дистрибуцию. Для этого мы взяли два кредита на общую сумму около 8 млн рублей.

Мы понимали, что процесс развития тормозит наша внутрянка: у нас не были прописаны процессы и бизнес-регламенты. Поэтому мы приступили к оцифровке и систематизации. Новым процессам сопротивлялись менеджеры по продажам: они считали, что клиентская база — это их собственность, и не хотели ею делиться. Пришлось их уволить. Но они пошли работать к конкурентам и увели за собой часть клиентов.

Из-за проблем с менеджерами нам пришлось почти полностью пересобирать команду. Период увольнений и найма новых сотрудников занял 8 месяцев. К началу 2020 года наш убыток составил около 8 млн рублей, но минусили мы осознанно, понимая, что благодаря этим действиям сумеем выстрелить.

В феврале 2020 года мы приступили к реализации новой стратегии по продвижению, но грянула пандемия. У меня были убытки в 8 млн рублей, встал вопрос о закрытии производства. С подобной по масштабу проблемой я еще не сталкивался.

На маркетплейсах мы столкнулись с проблемами

В условиях пандемии перед нами стояла задача — сохранить непрерывность производства. Чтобы нас не закрыли, параллельно с производством нашей продукции мы стали выпускать антисептики для рук.

Нам пришлось экономить на ресурсах и отпустить часть команды в отпуск без содержания. Когда генеральный директор написал заявление об увольнении, я снова стал управлять компанией.

С оставшейся командой мы определили новую стратегию и сделали ставку на маркетплейсы. Но мы совсем в них не разбирались, поэтому провели анализ этого рынка и изучили особенности работы, причем особое внимание уделили наличию склада в Краснодаре. В итоге остановились на Ozon и Wildberries.

Продажи пошли с первого дня. Мы хлопали в ладоши, но вместе с радостью на нас свалилось и много проблем. О них и о том, как мы их решали, расскажу подробнее.

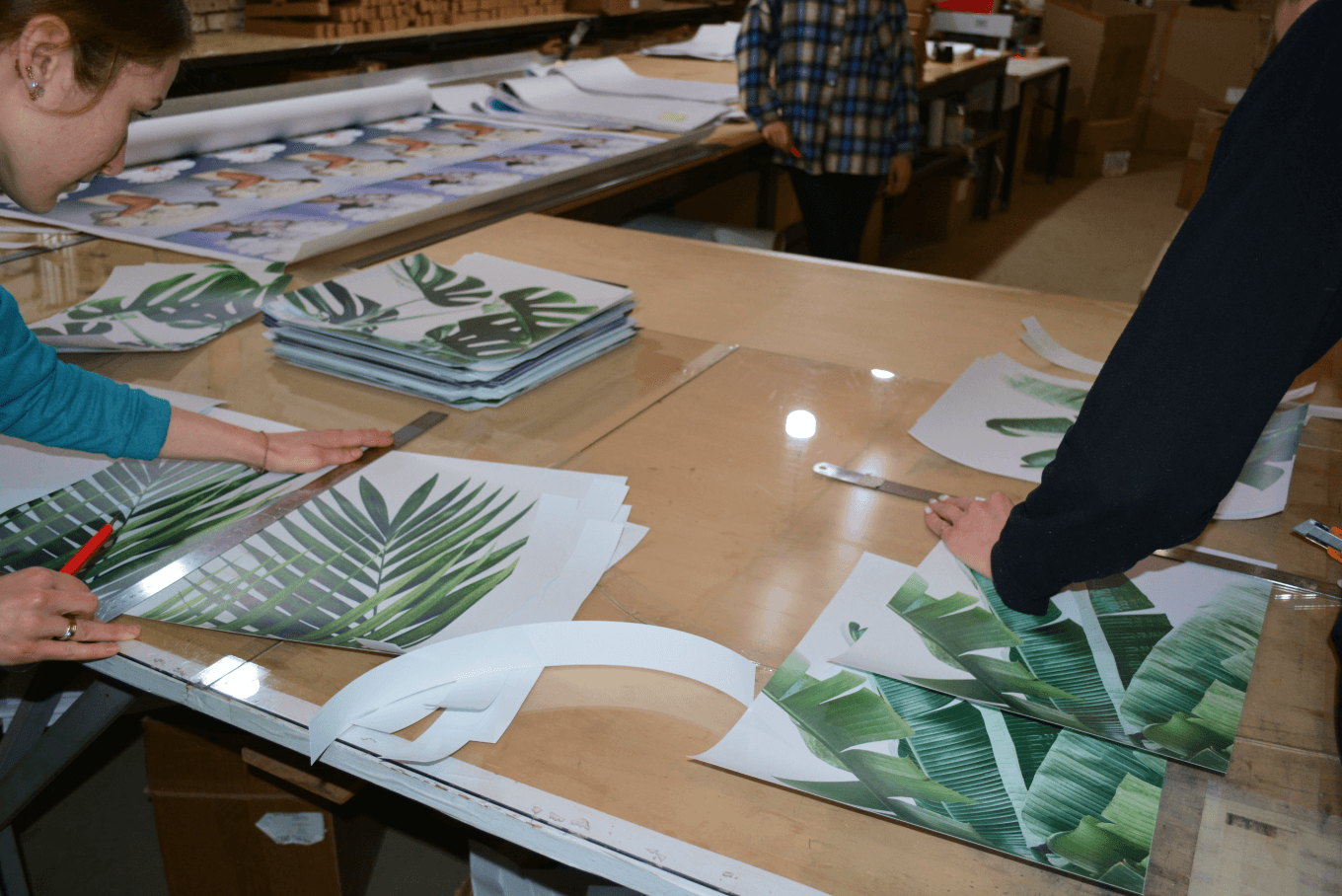

Производство не успевало за продажами. Вместе с моей женой Дашей мы окунулись в работу на маркетплейсах. Провели анализ и стали создавать карточки только для хорошо продающихся позиций, поэтому карточки быстро набирали обороты.

Некоторые позиции продавались настолько быстро, что мы не успевали их производить и отгружать на склад. Наш каттер для резки наклеек не справлялся с объемом. У нас был хаос. Чтобы успевать, я выгонял на производство всех офисных работников, вместе со мной и Дашей они фасовали наклейки. Выходом стало расширение производства: мы наняли новых людей, постепенно укомплектовали штат, прописали процессы и создали подобие конвейера.

Спустя полгода мы проанализировали результаты и сделали годовой план: поставили цели по выводу новых продуктов. Мы считали, что чем больше загрузим карточек, тем больше у нас будет продаж. Карточек стало много, увеличился и объем работы с ними. Мы не справлялись и подключили к работе моего ассистента.

Cтолкнулись с перебоями в транзите. Каждый день мы с Дашей отвозили по 20—30 коробок на склады маркетплейсов. Случайно мы узнали, что с краснодарского склада можно отправлять товары транзитом на Москву. Начали отправлять нашу продукцию на московские склады и выросли еще больше.

Мы продолжали набирать людей и закупать новое оборудование. Интерьерные наклейки нарезали уже 15 каттеров, затем мы заменили их на несколько более дорогих, но и в 2 раза более производительных. Станки работали круглосуточно.

Мы столкнулись с перебоями в транзите: его часто не было, когда он был нам нужен. Нанимать же собственный транспорт для отправки товаров на Москву было нецелесообразно из-за недостаточных объемов производства. Тогда мы стали пользоваться услугами транспортных компаний.

Через месяц мы поняли, что сотрудничество с транспортными компаниями не панацея: доставка товара занимала целую неделю и часто возникали проблемы со сдачей на склады. Например, не читались штрихкоды. Приходилось отправлять товары обратно в Краснодар, а из-за этого получались двойные расходы.

Мы договаривались с водителями и доплачивали им за то, чтобы они решали проблемы на месте. Например, если этикетки на товарах были перепутаны, мы просили водителей их переклеивать. Проверить, действительно ли мы что-то напутали с этикетками, в моменте мы не могли. У нас возникали подозрения, что некоторые водители делают на нас бизнес.

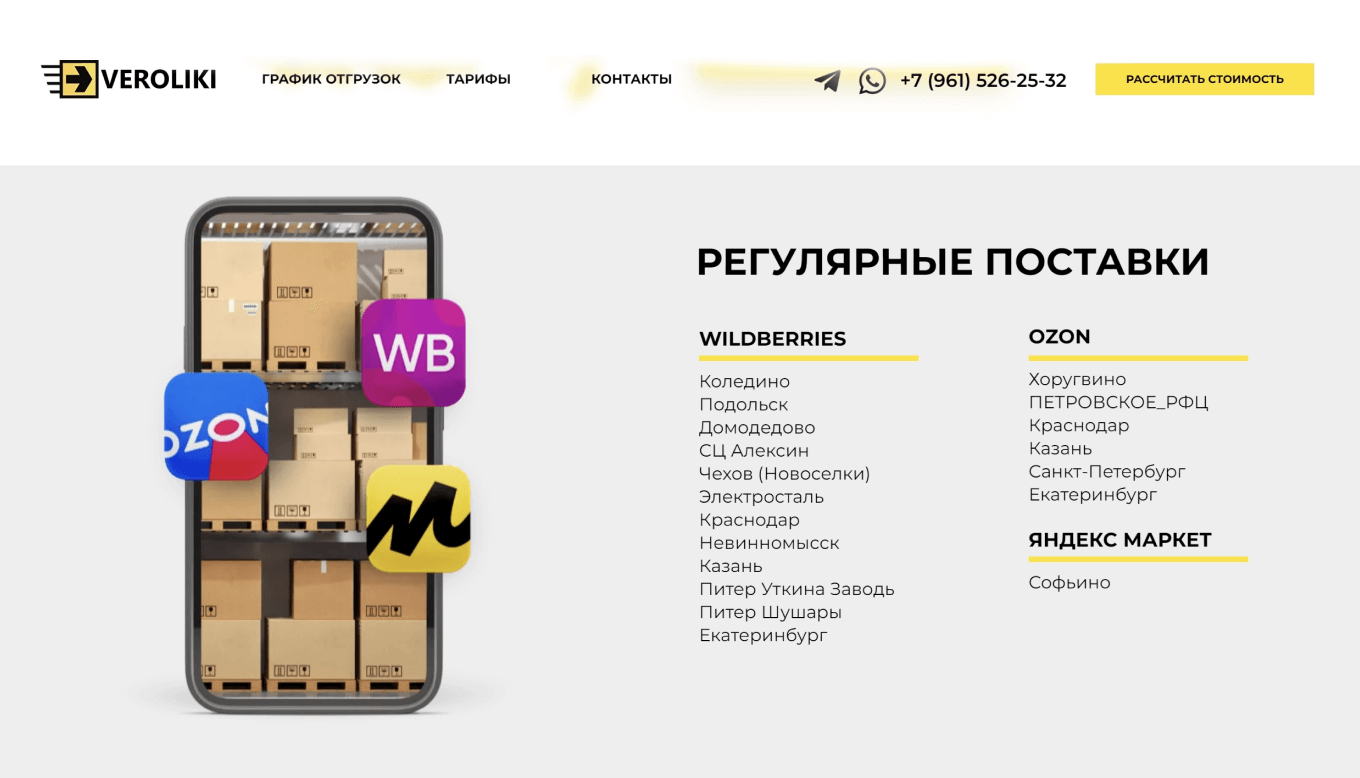

Я подумал, что, наверное, подобные проблемы возникают и у других краснодарских селлеров. Стал искать их в официальных чатах WB и Ozon. В Телеграме я создал группу, добавил туда селлеров, написал, что у меня есть транспорт для отправки товаров на склады маркетплейсов в Москву, предложил скинуться и отправить продукцию напрямую на склад.

Начались бессонные ночи. Помимо работы на маркетплейсах, мы окунулись в логистику: собирали товар, давали инструкцию водителям, доставляли на склады, координировали весь процесс. С нами сотрудничало все больше селлеров, и за несколько месяцев мы выросли в логистическую компанию Veroliki Cargo с оборотом в 10 млн рублей. Сейчас у нас около 100 тысяч селлеров в чатах и 9 складов по России, на которых мы принимаем товары и отправляем на ключевые склады маркетплейсов.

Наш транзит стоит дороже, чем у Wildberries. Например, стоимость перевозки из Краснодара на разные склады Москвы — 4200 ₽, а WB везет только на 1 склад и берет за это 3000 ₽. Но мы доставляем товар за день, доставка же маркетплейса может затянуться на неделю.

У WB есть особенность: он может доставить товар, но принять на склад только через 10 дней. Может и оставить товар на другом складе. Такая задержка иногда оборачивается для предпринимателя кассовым разрывом. Например, предприниматель произвел товар и рассчитывает в этом месяце его продать, но из-за проблем с доставкой товар попадет в продажу только в следующем месяце, а бизнесмену уже нужны деньги для производства следующей партии. Мы не допускаем такие риски, потому что гарантируем поставку наших товаров в срок.

Остатки на складах. Мы создали много карточек, которые перестали продаваться. На складах появлялись остатки, и деньги зависали.

Мы пошли в глубину: стали работать с системами аналитики и проводить ABC-анализ. Сейчас мы фокусируемся на товарах группы A. Они дают наибольший оборот. Даем шанс промежуточной группе B и полностью избавляемся от группы C. Эти товары составляют большую часть ассортимента, но меньшую часть от объема продаж. Так мы стали вкладываться в оборачиваемые товары и выводить из продажи неликвид.

Ошиблись в кадре при делегировании. В 2022 году мы с Дашей наладили все процессы, наняли продуктолога и отстранились от разработки новых продуктов. Но ошиблись в кадре: новый продуктолог стала выводить на маркетплейсы все подряд. В результате часть продукции не продавалась и зависала на складах.

Мы сами были виноваты: должным образом не обучили человека, не вживили в него ДНК нашей компании. Он не применял наше правило: создавать такой дизайн, чтобы самому хотелось купить товар. Продуктолог просто выполнял план по выводу продуктов, не заморачиваясь, понравятся наши продукты людям или нет. Это обернулось тем, что у нас упала прибыль.

Даша вернулась на ключевую должность. Мы взяли ей помощника и сформировали регламент вывода продуктов на рынок. Это список из 20 вопросов, на которые мы отвечаем перед тем, как создавать карточку для нового продукта. Например, мы учитываем себестоимость и нашу рекомендуемую рыночную цену, сезонность, выручку от позиции, ее выкупаемость. Особое внимание уделяем конкурентам: сколько их, какие у них отзывы, как работают с контентом, на каких складах представлены их товары.

Структура дохода компании Verol на маркетплейсах, май 2023 года

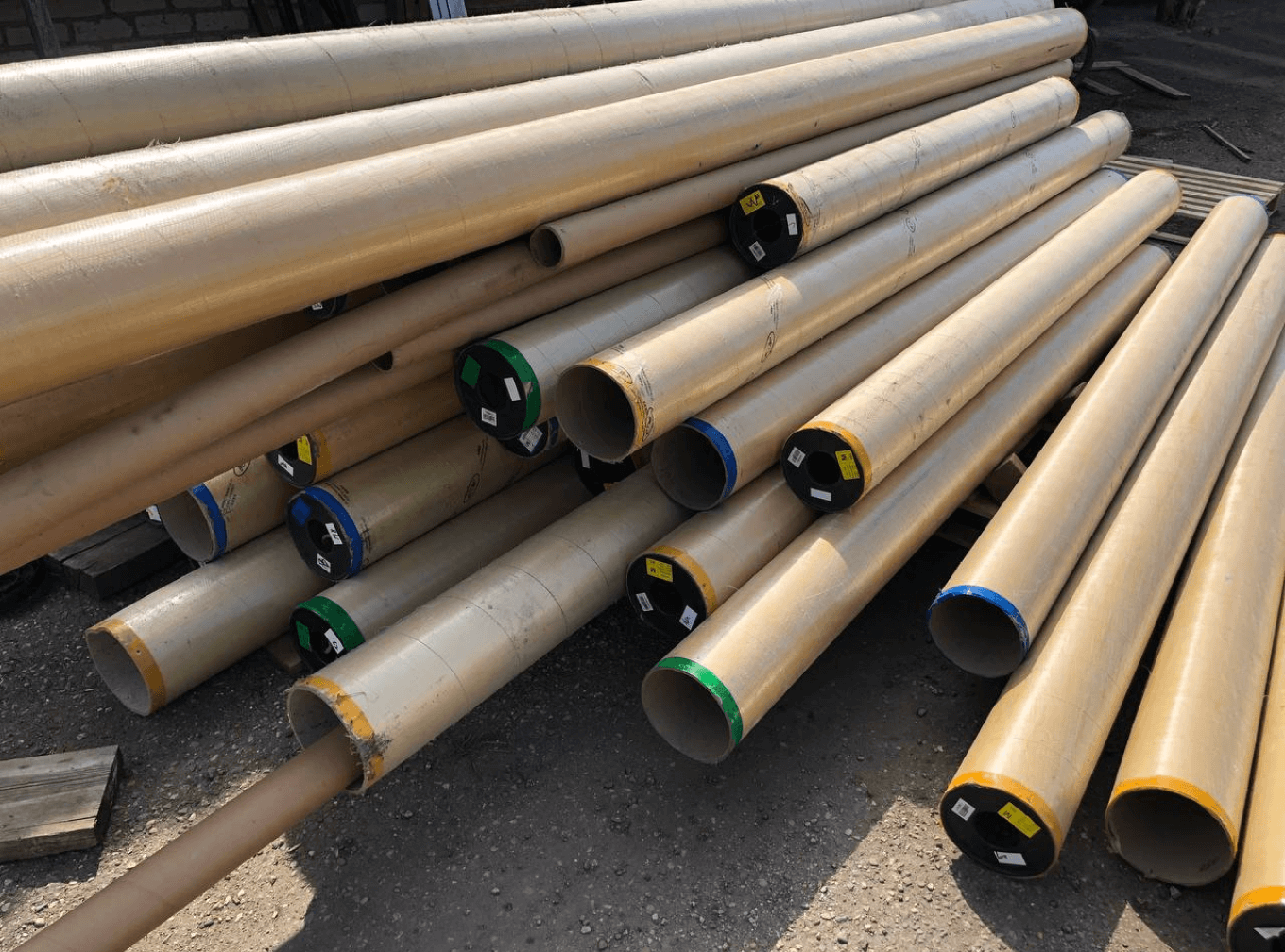

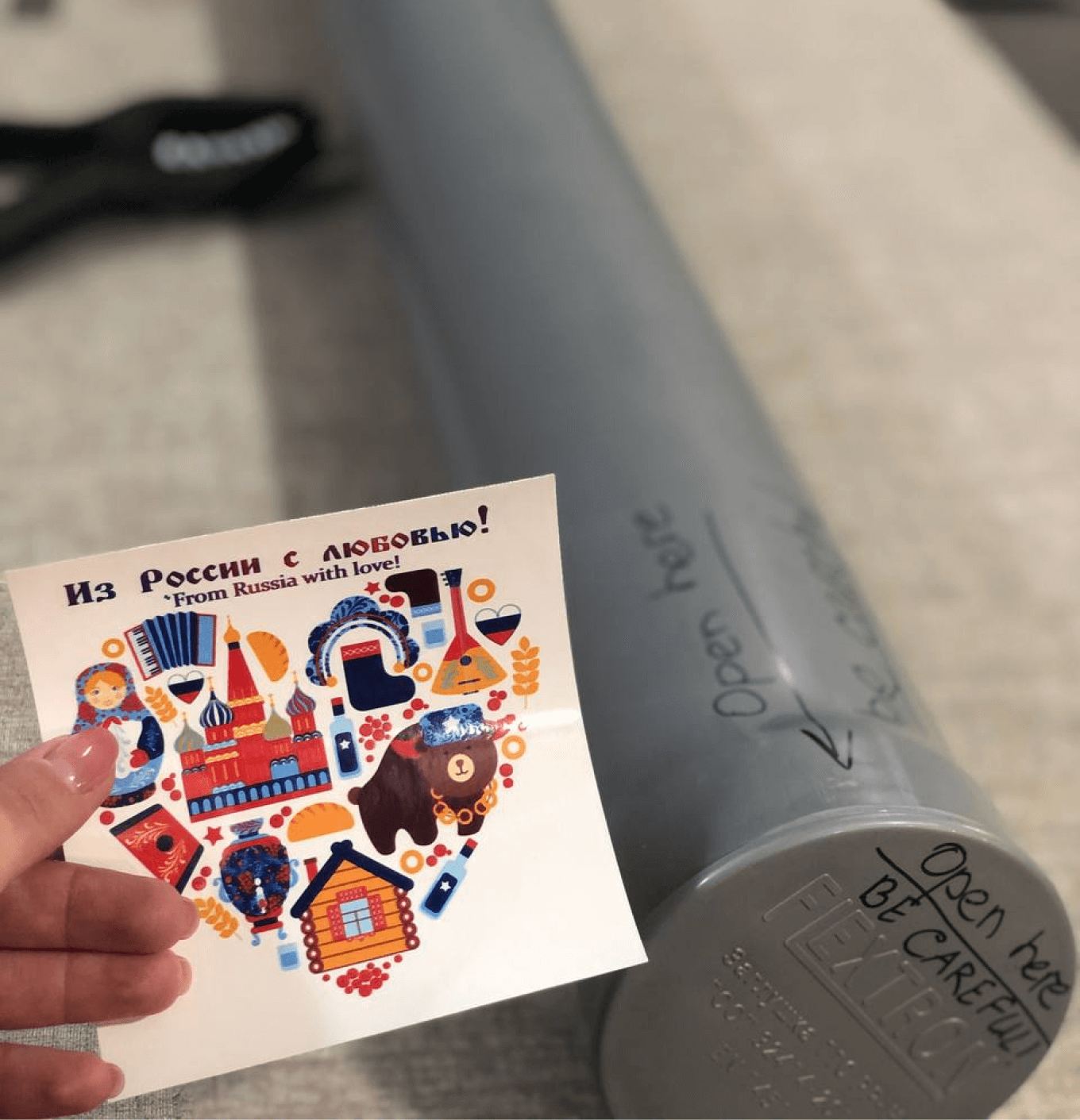

Эксперименты с упаковкой. Когда мы начали производить интерьерные наклейки, встал вопрос с упаковкой. На фабрике в Москве мы заказали специальные тубусы, но производство задержалось, а товар уже нужно было отправлять покупателям.

Я нашел выход: поехал в транспортную компанию и договорился с грузчиками. Там я выкупил картонные тубусы из-под обычного стретча стоимостью всего 3 ₽ за штуку. Но у них не было крышек, поэтому я придумал закрывать тубусы заглушкой от канализационной трубы пятидесятого диаметра. Крышка туго входила в тубус, и мы забивали ее на производстве.

У нас были и другие эксперименты с упаковкой. Например, фрески мы упаковывали в тубусы из-под линолеума. Но остановились мы на канализационных трубах: они прочные и фрескам при транспортировке ничего не угрожает.

Сейчас мы сами производим упаковку для фотообоев и наклеек и не зависим от поставщиков. Закупаем толстые листы гофрокартона, и наши станки высекают из них упаковку в нужном объеме. Так мы оптимизировали место на складе и затраты.

План — достичь оборота в 1 млрд рублей на WB

Весной 2023 года мы провели анализ рынка. Выяснилось, что мы занимаем 30% от объема фотообоев и интерьерных наклеек на Ozon и Wildberries. И это отличный результат.

97% наших продаж приходится на маркетплейсы. В мае 2023 года оборот на WB достиг 30 млн рублей. По нашим прогнозам, летом мы выйдем на оборот

Мы поставили задачи — в декабре 2023 года достичь месячного оборота в 200 млн рублей на WB и годового оборота в 1 млрд рублей. Сделать это планируем за счет расширения ассортимента. На маркетплейсах мы стали продавать не только фотообои и наклейки, но и обычные обои, а еще оконную пленку и стеновые панели.

Расчет такой: мы производим фотообои. Они, как правило, занимают только одну стену в комнате. Наша задача занять все стены. Для этого мы начинаем выпускать обычные флизелиновые обои. Оборот сразу увеличивается в несколько раз.

Производство растет, мы закупили новое оборудование, но планируем покупку еще 10 станков и раскроечных машин. Проблема в том, что нам нужны японские станки, а купить их сейчас сложно. Приходится изучать китайские аналоги.

Из-за растущего спроса на нашу продукцию и постоянного расширения производства мы постоянно находимся в поиске новых сотрудников. Например, сейчас нам требуется 5 линейных специалистов на производство. Еще мы начинаем развивать оптовое направление и уже формируем под него команду.

Нам не хватает площадей, поэтому мы их постоянно достраиваем: уже расширились на 400 квадратных метров. Наша земля позволяет еще в 3 раза расширить производство.

Задач и проблем у нас хватает, но именно они и двигают наш бизнес вперед.

Евгений считает, что ему помогают развиваться проблемы и новые задачи. А что двигает ваш бизнес вперед?

Ребята молодцы) Честно рассказали и о своих победах, и об ошибках. Понравилось с каким уважением отзываются о коллективе. Уверена, что достигнете своих целей!

Отличная статья, вы большие молодцы 👏🏻

Красавцы, очень приятно читать вашу историю!

Настоящий коллектив 💪

Молодцы! Интересная статья.

Екатерина, рады, что вам было интересно :)

Мотивирующая статья )

Респект Вам и Вашей жене! мало кто выдержит такие испытания. Успехов Вам!

Ждите пополнение, отправил лучшее, что мог вам в подмогу — свою жену)))). У неё фантастические особенности, 15 лет радуюсь и восхищаюсь! Удачи в бизнесе!

Мне очень понравилось, Вас не сломить ))) Особенно с Китайским инженером.