Елена Наговицина вместе с мужем Сергеем более 10 лет зарабатывала на установке вендинговых автоматов с кофе, а потом рискнула и открыла производство по обжарке зерна. В статье Елена делится своим опытом.

Коротко о бизнесе

Развиваем производство кофе всей семьей

Мы с мужем запустили производство свежеобжаренного кофе в 2020 году. До этого больше 12 лет занимались дистрибьюторским бизнесом — брали в аренду кофемашины, бесплатно устанавливали их в общепите, офисах и на заправках. Клиенты платили за зерно для кофемашин, на этом мы и зарабатывали. Кроме этого, ставили кофейные вендинговые автоматы и получали прибыль еще с них. В 2022 мы до сих пор занимаемся этими направлениями, но планируем их постепенно закрывать.

У нас семейный бизнес. Я отвечаю за операционные процессы: продажи, маркетинг, общение с партнерами. Муж руководит производственными задачами, это все, что касается обжарки зерна. Чтобы разобраться в процессах, он учился на обжарщика зерна и даже получил международную квалификацию.

Осенью 2022 мы по-прежнему в состоянии перехода от дистрибьюторского бизнеса к производству, но половина пути уже позади, и я хочу поделиться нашим опытом.

Начинали бизнес с кофейных автоматов на заправках

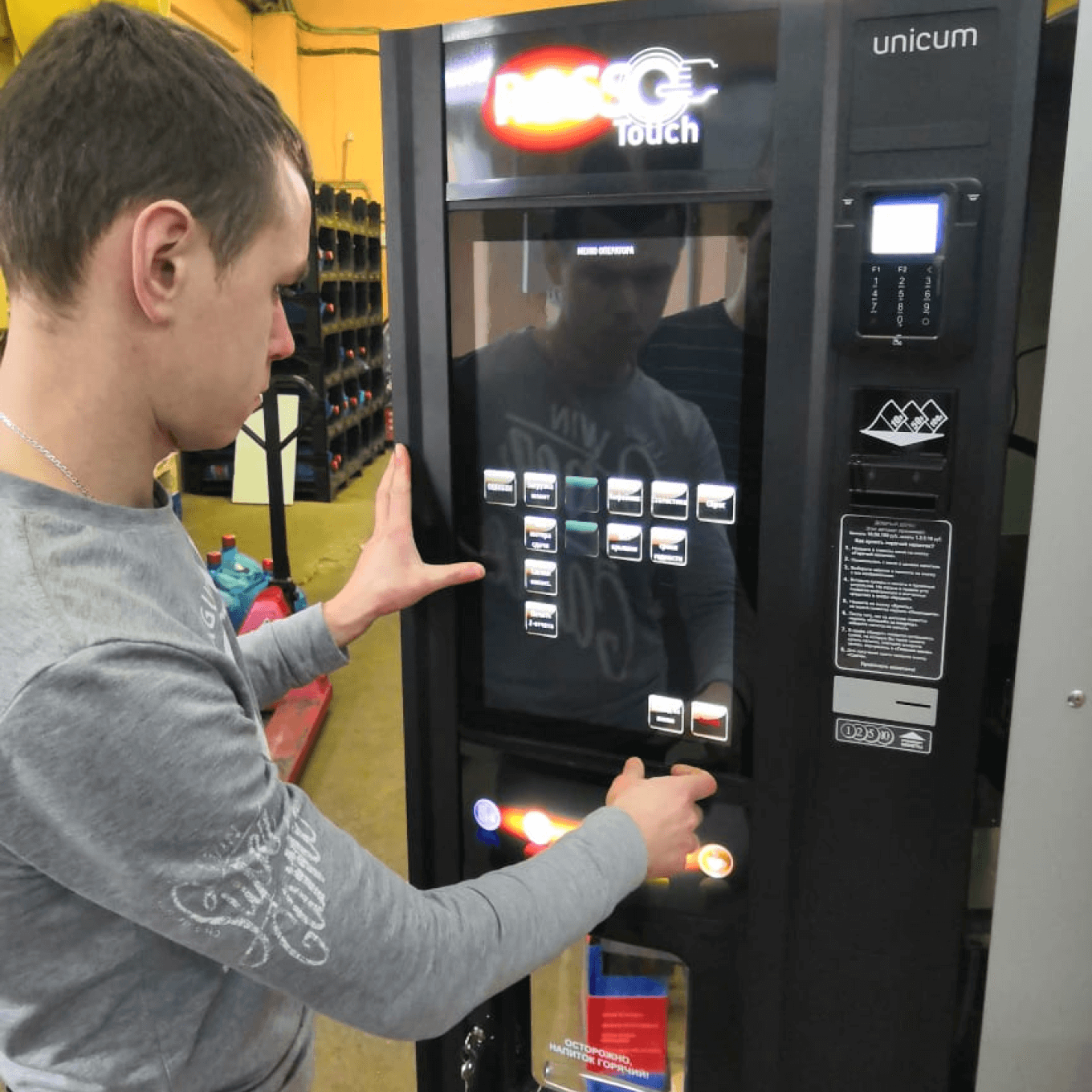

В 2007 году мы установили первые вендинговые аппараты с кофе. Это такой торговый автомат, похожий на шкаф. Выбираешь напиток и оплачиваешь, а автомат за несколько секунд наливает напиток в стаканчик. С этих автоматов мы и начали погружаться в кофейный бизнес.

Бизнес-модель выстраивалась так: мы арендовали площадь под автомат, там его устанавливали и зарабатывали на продаже напитков. На этом этапе мы не относили себя к кофейному делу, а говорили, что наша компания — про техническое обслуживание. Ее задача — следить за состоянием кофемашин и загружать в автоматы ингредиенты, все.

На старте у нас было всего два вендинговых автомата, но много на них не заработаешь. В 2007 году получали с одного автомата 10 000 ₽ прибыли. Мы решили, что нужно расширять ассортимент кофемашин.

Чтобы пополнить линейку машин, я заключила договор с крупным поставщиком из Европы, и мы стали официальным оператором этого бренда по Удмуртской Республике. Теперь мы могли поставить два типа машин — вендинговые автоматы и настольные кофемашины.

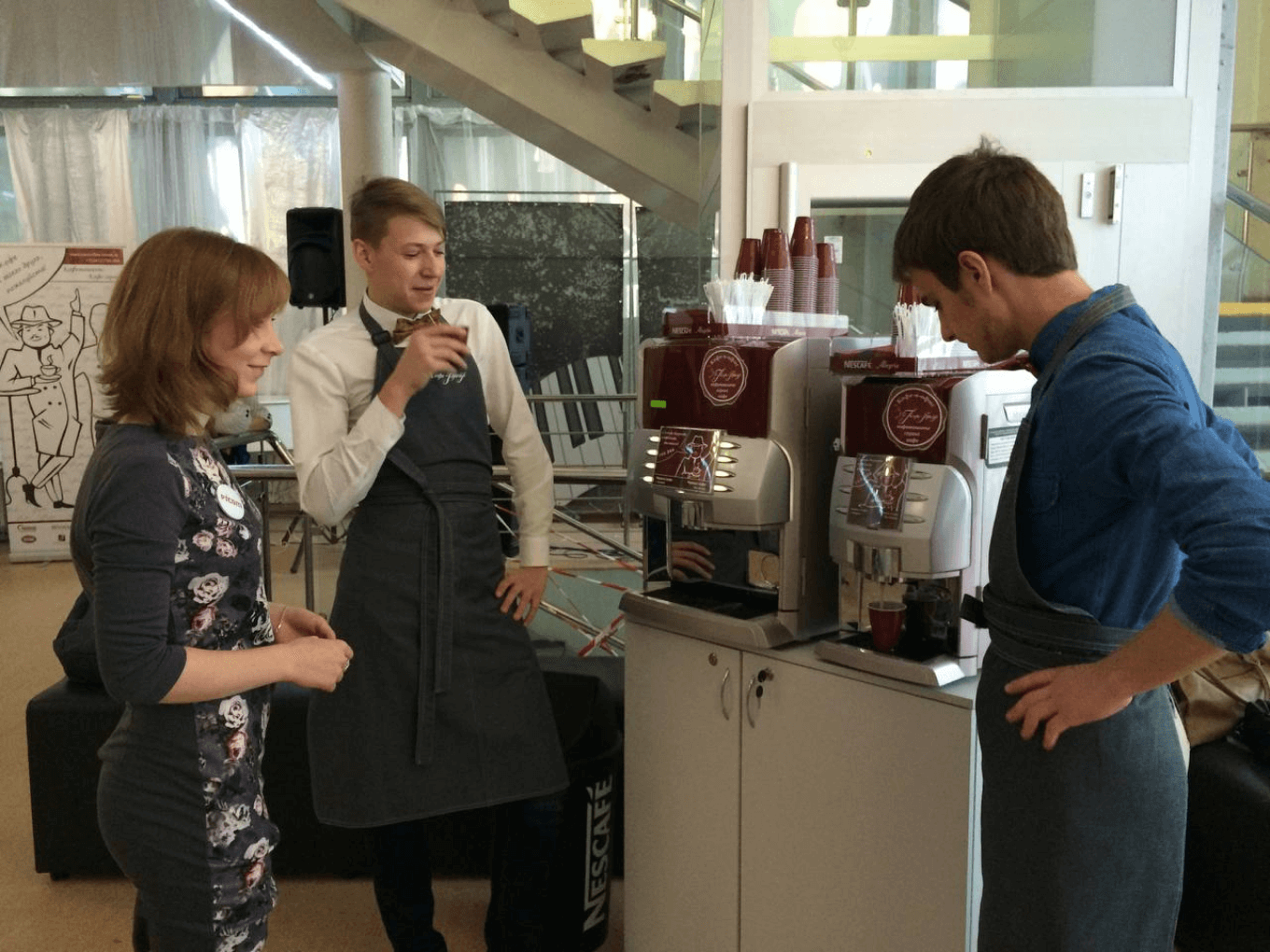

С настольными машинами была такая схема работы. Мы не выкупали кофемашины, а арендовали и потом их же ставили своим клиентам. Обычно это общепит, офисы и автозаправки. За сам факт установки денег не брали и зарабатывали на продаже зерна для этих машин.

Хочется честных партнерских отношений, а не играть в сыщиков

В нашей схеме поставки кофемашин есть риск не получать денег совсем. По умолчанию мы договариваемся так: клиент бесплатно ставит у себя машину, но покупает у нас зерно. Проблема в том, что он может перестать закупаться у нас, а найти зерно подешевле и использовать его. Качество такого зерна будет явно хуже, но от тех, кому все равно на вкус кофе, не застрахуешься. Хотя нам хочется честных партнерских отношений, а не играть в сыщиков — следить, а точно ли клиент покупает лишь наше зерно. Для нас это невыгодно.

Терпела я долго. В 2007 мы старались быть лояльнее и вежливо напоминали, на каких условиях отдаем кофемашины. Но после ковида в 2020 окончально изменили тактику — если замечаем, что клиент перестает покупать наши зерна, забираем кофемашину и прощаемся с ним.

Пока дела шли в гору, я могла закрыть глаза на проблему, — клиентов, кто в обход покупал зерно не у нас, было немного. Но кризисный 2020 заставил стать жестче.

В начале 2010-х кофемашины ставили в основном на заправки. И там есть интересная история.

Вместе с кофемашинами мы предлагали крышки на стаканчики, такая у нас была фишка. Представьте, водители покупают кофе, им предлагают крышку на стаканчик, а они отказываются от нее. И все потому что непонятно, что с ней делать и зачем она вообще.

В 2022 бесплатные крышки уже не кажутся чем-то особенным, а десять лет назад это было непривычно. В то время чай и кофе наливали в простецкий пластиковый стакан.

Примерный оборот компании в 2011 году

Ставили зерновые кофемашины в офисах и кафе

На старте мы работали только на сублимированном растворимом кофе. Мне кажется, про зерновой кофе в начале десятых мало кто слышал. Зато в 2012 клиенты все чаще спрашивали, могут ли машины работать на зерне, потому что их посетители и сотрудники просили зерновой кофе вместо растворимого.

У нашего европейского поставщика в 2012 году еще не было кофемашин, которые бы работали на зерне. Чтобы не терять клиентов, мы решили покупать такие машины на свои деньги. Так мы начали искать поставщика.

Поставщик нашелся на выставке «ПИР» для гостинично-ресторанного бизнеса. Мы договорились и начали закупать у него зерновые кофемашины и зерно. Это была линейка Kimbo, один из четырех крупных итальянских брендов кофе наряду с Lavazza, Illy, Danesi.

Оборот компании в 2012 году

Клиенты просили зерно свежей обжарки, а машины с ним не справлялись

Клиенты всегда расскажут, когда придет пора что-то менять. Они не дают нам закиснуть и подталкивают развиваться, идти вперед. В моей истории это правило работает всегда.

В 2016 году мы столкнулись с новым запросом — клиенты спрашивали о зерне свежей обжарки. Муж прощупал эту тему и договорился с производством обжарить небольшую партию. Решили: будем предлагать клиентам, раз такой запрос есть.

Почти сразу появилась проблема — зерно свежей обжарки не подходило под наши кофемашины. Чтобы понять, почему, расскажу деталь.

Кофейное зерно очень твердое. Но если его обжаривать в максимальной степени, оно станет хрупким. Именно такое зерно подходит для вендинговых аппаратов и обычных настольных кофемашин.

Наш производитель свежеобжаренного зерна обжаривал кофе в легкой или средней степени, зерна были тверже. Такой кофе больше подходит для заваривания в фильтре или гейзерной кофеварке. Но мы об этом не знали.

На помол зерна и приготовление напитка в автомате или машине есть лимит по времени. Увеличить его нельзя. Поэтому, когда мы заправляли их зерном свежей обжарки, они не успевали его помолоть и тем более по-настоящему сварить кофе. Это как взять пакетик чая и быстро макнуть его в холодную воду — ну что там заварится?

Проблема быстро вскрылась, и клиенты практически перестали заказывать зерно свежей обжарки. Доля продаж свежеобжаренного зерна занимала меньше 1%. Это мизерные цифры для бизнеса, поэтому направление со свежим зерном мы перестали развивать. Да и просто не было на это времени и ресурсов.

Я продолжала заниматься вендинговыми аппаратами и кофемашинами и закупать зерно под них.

Оборот компании в 2017 году

Обороты бизнеса упали вдвое, надо было что-то менять

2020 год принес новые проблемы. К тому времени мы уже перестали сотрудничать с заправками, потому что наш поставщик изменил бизнес-модель. Если изначально за поставку кофемашин на заправки отвечали региональные операторы, кем мы и были, то с 2017 все отошло единому федеральному оператору. Так мы лишились части бизнеса, при этом работа с автозаправками приносила оборот в 24 млн рублей за год. Вдобавок упал спрос на напитки из вендинговых автоматов, и тут мы тоже потеряли в деньгах.

Если в лучшие времена бизнес приносил нам 72 млн рублей в год, то к 2020 оборот упал до 36 млн. А тут еще и ковид. Весной общепит закрылся, офисы ушли на удаленку. Вместе с ними встали и мы.

Тогда мы решили, что так больше нельзя. Я поняла, что не хочу зависеть от поставщика, не хочу размахивать чужим флагом. Хочу свой флаг.

Запустила производство и столкнулась с новыми проблемами

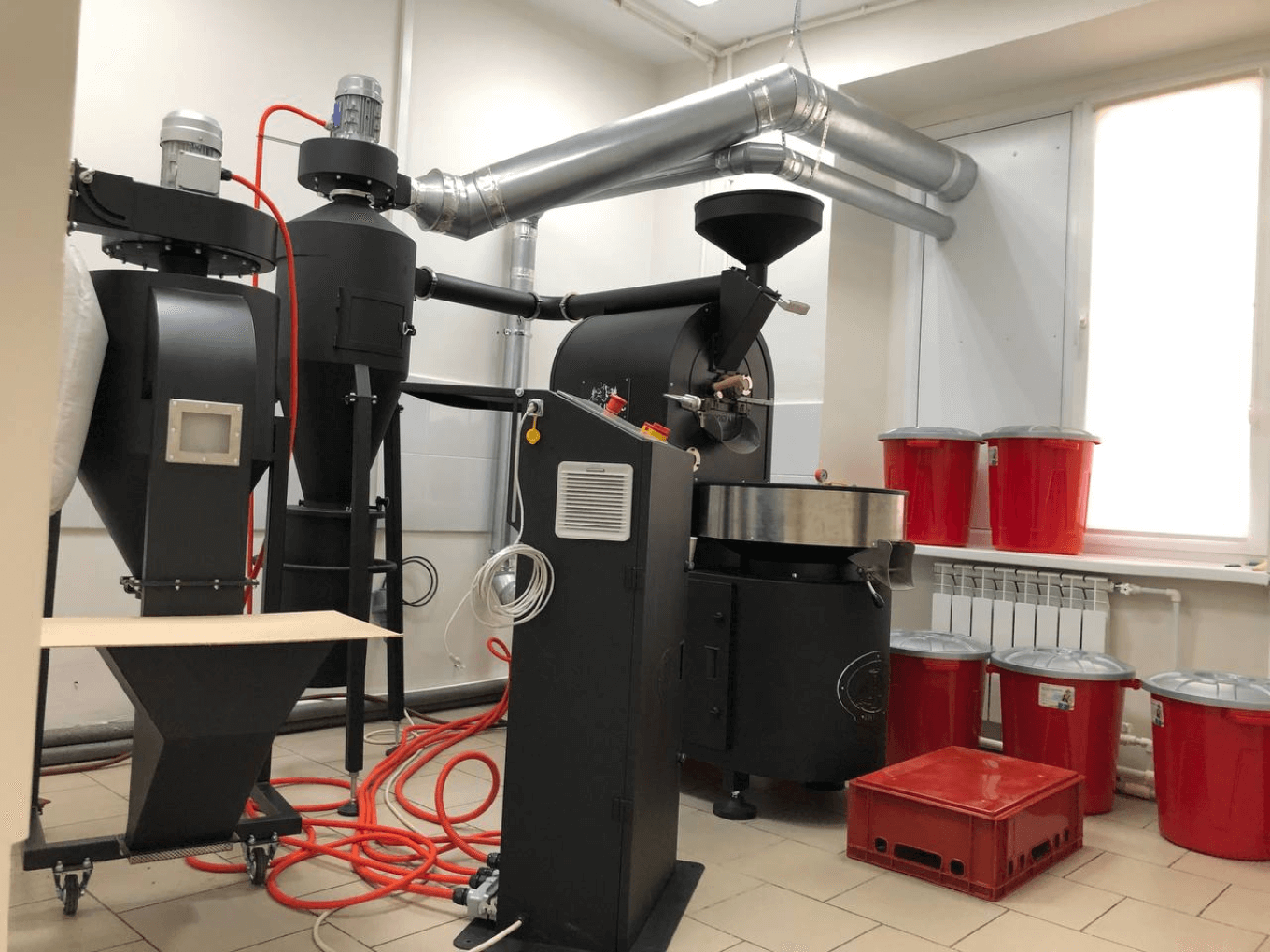

Летом 2020 года мы начали запуск своего производства. С лета готовили помещение, изучали, как устроено кофейное производство изнутри, закупали оборудование. К декабрю 2020 года запустились.

На запуск производства и первый год работы нужны деньги. Поэтому полностью отказываться от текущих направлений бизнеса мы не рискнули.

Трансформация в собственное производство далась непросто. Как бы тщательно я ни готовилась к запуску, пройти по гладкой тропинке не получилось. На старте я до конца не понимала, чего требовать от сотрудников, что ждет впереди, какие инструкции нам понадобятся.

Расскажу о самых острых проблемах и поделюсь, как я с ними справлялась.

Оборот компании в 2020 году

Не могли найти сотрудников → избавились от старых процессов и распределили задачи в текущей команде

Мы много лет работали командой из 20 человек. До карантина расстались с частью ребят, так совпало. Но к запуску производства новых людей набрать не успели. Для наших объемов на старте производства требовались второй человек для обжаривания кофе, помощники на производство, лаборант, курьеры.

Мы пробовали искать, но дело шло плохо.

Я не набирала людей несколько лет, а тут сама села за прозвон кандидатов. То, что я услышала, стало шок-контентом. Люди сидели в поисках идеальной компании. К примеру, ищу бухгалтера, а кандидат мне говорит: «Знаете, я живу с мамой и папой, у них пенсия, и нам хватает. Я скромно живу, могу позволить себе искать компанию своей мечты».

Еще пример: звоню кандидату на производственную работу. Обсуждаем условия, вроде бы все устраивает, и тут он спрашивает адрес. Я отвечаю, а в ответ слышу: «Мне до вас ехать полчаса, мне это не подходит». В смысле не подходит? Я тогда только из Москвы приехала, москвичам час до работы — удача. А тут мне говорят, что полчаса долго. Ну шок!

Мы решили пересмотреть бизнес-процессы и распределить задачи между текущими сотрудниками.

Наши продажи упали, а вот бизнес-процессы были раздуты под прежние объемы. Оказалось много дублированных действий, которые отнимали время команды. Например, дублирование заявок.

Часть нашей команды — операторы вендинговых автоматов. Их задача — объезжать точки, где установлены аппараты, следить за их чистотой, заполнять ингредиентами.

До осени 2020 операторы делали заявки на ингредиенты в своих планшетах, выгружали в 1С, где затем наш бухгалтер-первичник проводил и оформлял финальные документы. Система была рассчитана на выгрузку заявок «с полей».

С осени 2020 операторы напрямую могут загружать заявки в 1С, так мы сокращаем время на ожидание обработки документов.

Без необходимости нам бы в голову не пришло отследить подобные моменты, и мы бы продолжали тратить ресурсы на излишнюю бюрократию.

Ревизия бизнес-процессов освободила время команды, и мы распределили роли на производстве между коллегами. Они работали с нами много лет и проявили себя как надежные соратники, которые готовы поддержать компанию, новые начинания и не брюзжать, что вообще-то они квалифицированные техники, например.

Работу на производстве пока делаем с мужем по очереди. И дело даже не в том, что нет людей, а в том, что, пока отстраиваешь процессы, ты не можешь передать их в готовом виде сотруднику. Нам важно было самим прожить все этапы. Например, выстроить четкую отгрузку на маркетплейсы.

Благодаря опыту c запуском производства, я поняла, что, когда бизнес идет отлаженно, внутренние процессы пересматриваешь нечасто — все как-то работает, и хорошо. Из-за этого появляются задачи, которые занимают время, но не приносят пользы. Поэтому от них нужно избавляться.

Заказывать упаковку дорого и больно → выбора нет, потратили на упаковку 400 000 ₽

Оказалось, что упаковка — дорогое удовольствие. У фабрики есть лимит на заказ, и мы столкнулись с требованием закупать не менее 5000 упаковок. Для нас это огромные цифры, потому что мы начинали с продажи 30 кг кофе в месяц, а это всего 30 упаковок. Но что делать, приходится идти на условия фабрики и покупать, сколько предлагают.

Потом мы столкнулись с проблемой дизайна.

Дизайнер разработала упаковку с использованием нескольких цветов, элементами лака и фольгирования. Упаковку должен был сделать завод в Китае, и он нам отказал. Выяснилось, что он технически не сможет выполнить ТЗ с таким дизайном. Зато предложил схему: изготовить упаковку на одном заводе, а потом перевезти ее на другой, чтобы добавить недостающий визуальный элемент. Такие перевозки вели к удвоению сроков и стоимости.

Мы решили придумать дизайн, который не требовал бы участия двух заводов, поэтому убрали лаки и фольгирование, но оставили несколько цветов.

Завод взял новый дизайн в работу, но уже в процессе оказалось, что за каждый квадратик нового цвета надо платить дополнительно. В итоге такое разноцветье выливается в круглую сумму. Из 5 млн рублей, что мы вложили в запуск производства в 2020, расходы на упаковку обошлись в 400 тысяч. Для нас это дорого.

Выбирать не приходится и продавать кофе в простом пакете не вариант. Для свежего зерна нужна упаковка, которая сохранит его вкус и запах. Ничего не оставалось, как идти на условия фабрики.

Чуть позже с упаковкой возникла еще одна проблема. Пока решали вопрос дизайна и договаривались с фабрикой, мы сменили адрес. В итоге упаковка пришла с напечатанным старым адресом, где компания уже не работала. Чтобы не переделывать партию, сначала напечатали наклейки с новым адресом и потом клеили их вручную. Снова время и дополнительные расходы.

Душа требует бразильский карнавал на фоне серых коробок

В 2022 году мы решили изменить упаковку, потому что печатать первоначальный дизайн дорого. По отзывам, наши потребители любят яркую упаковку. Как мне сказала подруга бизнес-консультант: «Душа требует бразильский карнавал на фоне серых коробок». Но чем ярче упаковка, тем дороже она обходится, и все расходы ложатся в себестоимость. Мы не хотим увеличивать цены на кофе только из-за дизайна.

Осенью 2022 мы меняем дизайн. Решили сделать упаковку однотонной и оставить на ней только логотип. По нашим расчетам, это снизит расходы на упаковку на 20%.

Про экономию на упаковке дам пример с составником. Составник — наклейка, где прописано, какое зерно в пачке, из какой страны и какой степени обжарки. Они бывают двух типов: на пленке и на бумажной основе. Те, что мы закупали, были на пленке. Мы переходим на бумажные, потому что они дешевле и стоят

В общей сложности на запуск производства в декабре 2020 года мы потратили почти

Общие расходы на запуск производства, декабрь 2020

Я ошибалась, но не было мысли, что все зря

Я всегда хотела свое производство, даже несмотря на страх, что не осилю и все развалится. Бывало, что просыпаешься с жабой на груди среди ночи и думаешь: «Господи, как страшно». Но утром продолжаешь идти вперед, потому что возвращаться обратно не хочется.

Оглядываясь назад, я вижу наши ошибки, которых мы могли бы избежать.

Одна из таких ошибок — усталой врываться в новый рынок. После восьми лет дистрибьюторского бизнеса я безумно выгорела. У меня накопилась усталость, и я поняла, что больше не хочу заниматься кофейным делом.

В какой-то момент решила, что самое время сменить сферу бизнеса, и запустила линейку одежды. И вот я, совершенно усталая, вляпалась в авантюру на новом рынке, с нулевым опытом и полным отсутствием экспертности.

Из-за нового бизнеса мне приходилось летать в Москву каждый месяц. Шел 2015 год, и младшей дочке было всего семь лет, каждую разлуку она сильно переживала. Это все противоречило тому, почему я вообще решила открывать бизнес, а не работать в найме, — быть с детьми, когда я им нужна. Поэтому я просто свела всю работу по бренду к нулю и закрыла компанию.

Опыт с новым брендом научил меня, что выбирать сферу для следующего шага нужно на основе опыта и знаний об этом рынке. Мне стоило взять паузу на отдых и уже после искать новые направления в кофейном бизнесе, а не ставить все на то, в чем я не разбираюсь. Возможно, я могла бы прийти к открытию кофейного производства еще в 2015 году.

Оборот компании в 2021 году

В 2022—2023 годах мы продолжим сокращать дистрибьюторское направление бизнеса и больше сосредоточимся на производстве. Продажи собственного продукта занимают уверенные 50% от продажи всего зерна. Если внезапно придется закрыть дистрибьюторское направление, мы сможем удержаться на плаву.

Оборот компании в 2022 году — с января по август

Что, на ваш взгляд, самое сложное и дорогостоящее при перестройке бизнеса?