Продукты химической промышленности часто закупают в Европе и США. В 2021 году их закупили на 35,9 млрд долларов — это 12,2% от всего российского импорта. Больше покупают разве что оборудование и машины.

После февраля 2022 года импортные товары закупать стало сложнее и дороже. Причин для этого много: санкции против России, уход крупных производителей, разрыв логистических цепочек по воде, небу и суше. Все они накладываются друг на друга и создают сложности импортерам.

Приведем пример. С российского рынка ушли крупные производители финской краски Tikkurila и клея Kiilto. Теперь их нужно закупать за границей. Но морские перевозчики отказались доставлять товары в порт Петербурга: его грузооборот снизился в апреле почти наполовину по сравнению с прошлым годом. Теперь, возможно, клей возят через Казахстан.

По идее, можно воспользоваться ситуацией: открыть свое производство и переманить клиентов-импортеров. Рассказываем, каких производств из химической промышленности не хватает в России и стоит ли сейчас их открывать.

Что Россия сама не производит из химии

Мы почитали новости и спросили экспертов. Вот чего не хватает:

- сырья для моющих средств;

- добавки для отделочных материалов;

- качественного клея для отделки и ремонта помещений;

- качественных красящих пигментов;

- чистой 2-этилгексановой кислоты;

- ускорителя затвердевания клея.

Это не полный список, мы рассмотрели только отдельные примеры.

Сырье для моющих средств. В России не хватает сырья, чтобы производить моющие средства для быта и личной гигиены. Разберем эту ситуацию на примере Procter & Gamble. Это западная компания, которая владеет такими брендами: Ariel, Tide, Lenor, Fairy, Pampers, Always, Gillette, Head & Shoulders, Pantene, Blend-a-med.

Procter & Gamble закупала сырье в Польше, а шампуни для нашего рынка производила в России. Сейчас доставка стала обходиться дороже, поэтому компания повысила в марте оптовую стоимость в среднем на 40%. Это касается средств для стирки, уборки, бритья, ухода за полостью рта, ухода за волосами, а еще детской и женской гигиены.

«В России производят моющие средства в основном для технических целей. А вот для бытовых — только часть. Раньше сырье поставляли из Польши. Теперь производители будут искать поставщиков в Китае и Индии, но такая логистика будет стоить дорого.

Ключевой компонент моющих средств — спирты С12. В России их никто не производит. Обычно С12 производят из пальмового масла. Но есть и синтетический способ производства из парафинов. Однако у нас его никто не реализовал».

Сергей Мусин

В ближайшие девять месяцев дефицита моющих средств для быта не ожидают, а что будет дальше — пока непонятно.

«Производители закупают сырье для товаров гигиены на три месяца вперед. Сами запасы есть на шесть месяцев минимум».

Виктор Евтухов

Замглавы Минпромторга. Источник

Добавки для отделочных материалов. Бывает много разных добавок, которые используют в цементных материалах: оксиэтильные производные целлюлозы, поливиниловый спирт и другое. Например, возьмем плиточный клей. Он состоит из цемента, песка и загустителей, которые усиливают прилипание. Вот таких загустителей не хватает — их возили из Европы, потому что в России их не производят.

«Если просто смешать цемент с песком, нанести на плитку и придавить к стене, плитка начнет сползать вниз. Чтобы этого не было, в раствор вводят загустители — реологические добавки. Все эти добавки были импортные, их везли из Европы. А где их берут сейчас, точно я не знаю. По моим источникам из Германии, на июль 2022 года их возят от прежних поставщиков, но измененными маршрутами».

Сергей Мусин

Клей для отделки и ремонта. В России не хватает клея, который крепко держит отделочные материалы: обои, гипсокартон, линолеум, штукатурку. С российского рынка ушел европейский производитель клея Kiilto Kestopren и Forbo. Сейчас оптовики распродают его остатки на 60% дороже.

«Мы закупали европейский клей Forbo, его используют строительные компании для отделки стройматериалами нашего производства. Когда Forbo локализовали производство в России, заказчики отметили снижение клеевого усилия. Это значит, что туда стали подмешивать канифоль или что-то еще для снижения себестоимости производства».

Светлана Догадина

Директор по маркетингу, Первый профильный завод

Качественные красящие пигменты. Пигмент — это порошок, который придает цвет материалам. С помощью него можно производить цветные изделия: плитку, кирпичи, бетон, ПВХ, кромки для кассовых боксов, черенки для клюшек.

В России производят пигменты низкого качества. Проблема в том, что они всегда разные по насыщенности. Если заказать два мешка с пигментом красного цвета, в одном мешке будет одна насыщенность, а в другом — другая. Из-за этого не получается сделать партию изделий одного цвета.

По идее, с разноцветными пигментами тоже можно работать. Производители меняют их пропорцию: иногда добавляют больше, чем нужно по техкарте заказчика, а иногда меньше. Это рабочий метод, но под него нужно больше ресурсов, чтобы произвести несколько бракованных изделий и найти нужную пропорцию.

Обычно производители покупают качественный пигмент за границей.

«Мы используем итальянские краски — в России нет пигментов подобного качества. Пока что у нашего поставщика есть запасы на складе. Не берусь утверждать, откуда наш поставщик берет краски, но, вероятнее всего, через Казахстан».

Светлана Догадина

Директор по маркетингу, Первый профильный завод

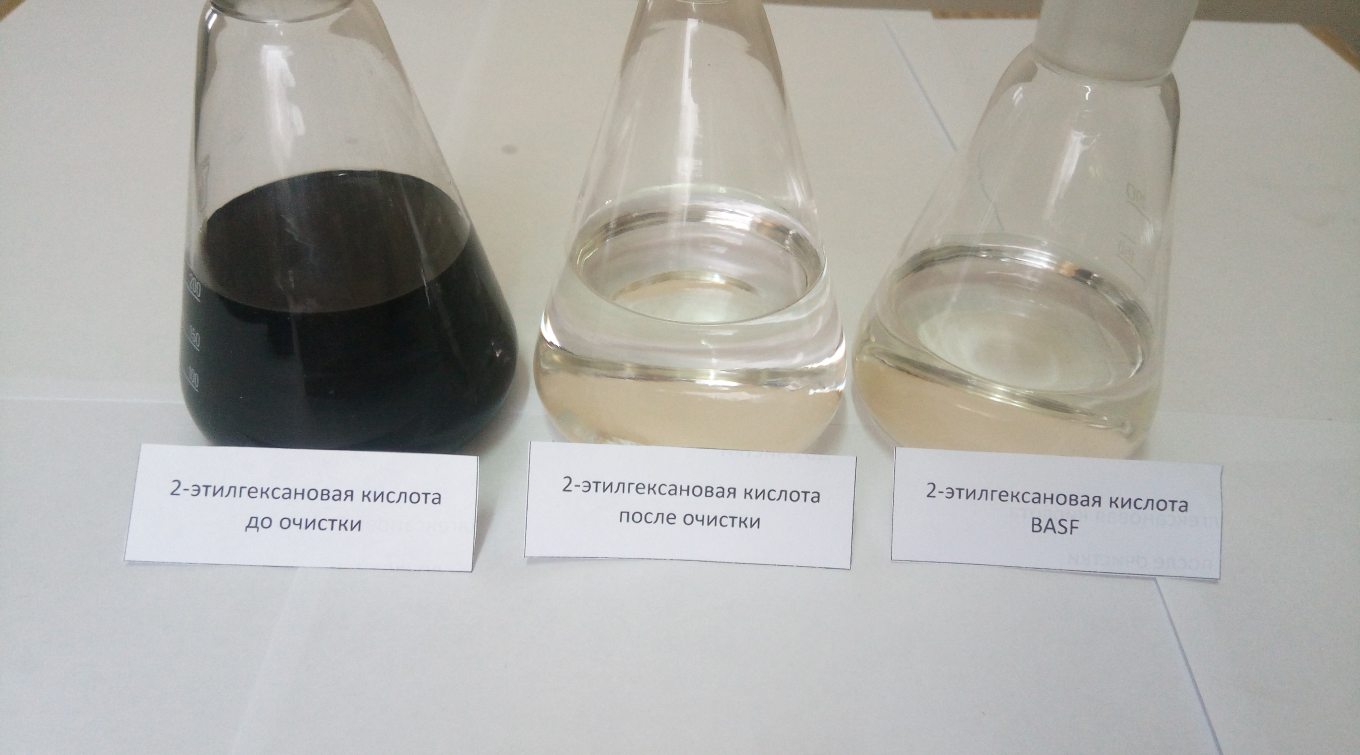

Чистая 2-этилгексановая кислота. Ее используют в алкидных эмалях и в антифризах.

Алкидная эмаль — краска для наружного фасада и интерьера. Для ее изготовления в раствор добавляют растительные масла. Из-за них краска высыхает, затвердевает и образует пленку, которая может растрескаться. Чтобы такого не было, в эмаль добавляют 2-этилгексановую кислоту. Она увеличивает гибкость эмали и делает ее эластичнее.

Антифриз — жидкость, которая не замерзает при низких температурах. Ее используют в разных областях. Например, заливают в радиатор автомобиля, чтобы двигатель не перегревался. Но есть нюанс: из-за антифриза радиатор и двигатель ржавеют. Чтобы это предотвратить, используют специальные добавки — поликарбоксилатные присадки. Их производят из 2-этилгексановой кислоты. Антифриз с такими присадками называют поликарбоксилатным.

В России есть два производителя 2-этилгексановой кислоты, но они производят кислоту среднего качества. В ней содержатся примеси, которые образуют черный налет. В антифризе он остается на деталях двигателя и может помешать ему работать. А алкидные эмали из-за примесей приобретают желтый оттенок — это особенно видно на белой краске и на наружных фасадах. Чтобы не было таких побочных эффектов, нужна чистая кислота, а в России ее никто пока не производит.

«Раньше чистую кислоту привозили из Германии и Бразилии. Теперь она в дефиците — поставить стало сложнее. Мы с командой научились получать кислоту с чистотой 99,9%. Уже получили на полупромышленной установке удовлетворяющие нас образцы, но столкнулись с нехваткой сырья. Теперь разрабатываем новую технологию синтеза 2-этилгексановой кислоты. Сколько потребуется времени — неизвестно. Возможно, вообще ничего не получится. Деньги на разработку зарабатываем как придется: кроем крыши на стройках и ремонтируем автомобили».

Сергей Мусин

Ускоритель затвердевания клея. Он входит в состав клеевых ампул, которые используют шахтеры для укрепления подземных тоннелей. Клей им нужен, чтобы быстро закрепить металлические анкеры. Разберем, как это работает, подробнее.

Представьте шахту с месторождением угля. Когда шахтеры вырыли тоннель при помощи взрывов и подземных комбайнов, его нужно укрепить, чтобы своды не обвалились. Для этого среди прочего нужны анкеры и клеевые ампулы. Анкер — это двухметровый металлический штырь из арматуры с гайкой на конце. Клеевая ампула — это полуметровая ампула с жидкой массой, похожей на сгущенное молоко. Она состоит из двух секций: в одной клей с ускорителем затвердевания, а в другой — отвердитель.

Чтобы укрепить своды, шахтеры бурят отверстие в стене или на потолке. Туда загоняют клеевые ампулы и вставляют анкер. Он разрушает ампулу и перемешивает отвердитель с клеем и ускорителем затвердевания. Дальше клей затвердевает за 40—120 секунд и анкер фиксируется. После этого гайкой прижимают шайбу и фиксируют штрипсы, верхняки или сетку, чтобы на головы шахтеров ничего не упало.

Ускоритель затвердевания обеспечивает скорость работы в шахте. Если в клей не добавить ускоритель и просто смешать с отвердителем, через сутки он будет все еще жидкий. Такой клей не удержит двухметровый анкер.

Ускоритель затвердевания покупают компании, которые производят клеевые ампулы для шахтеров. Таких в России всего четыре, и все находятся в Кузбассе. В основном все рудники и шахты обращаются к ним за клеем. Его они производят сами, а добавки к нему покупают.

Китай и Индия — в этих странах закупают ускоритель затвердевания клея. Условия закупки там неудобные: расход этого ускорителя небольшой, а купить можно только партию от 16 тонн — этого хватит на два года работы одного из производителей. В прошлом году начались перебои с поставками из Китая из-за ковидных ограничений. Тогда все российские производители клея закупились впрок на 18 месяцев вперед — аккурат перед началом спецоперации.

«Сейчас мы с двумя моими партнерами запускаем производство аминного ускорителя отверждения полиэфирных смол. Он основан на уникальном катализаторе, который придумал мой отец. На его доработку и разработку технологии производства ушло одиннадцать лет.

За это время мы напоролись на проблемы с масштабированием от лабораторного до промышленного производства: пришлось несколько раз переделывать конструкцию реактора, менять способы изготовления промышленных партий катализатора и пересматривать проект вообще.

Мои внутренние цены выше китайских. Я несу большие издержки, потому что объем производства небольшой. Когда у кузбасских компаний кончатся складские запасы из Китая и Индии, будет расти моя производительность и я смогу конкурировать с иностранцами».

Сергей Мусин

Стоит ли сейчас открывать производство

На первый взгляд кажется, что сейчас лучшее время, чтобы открывать производство. Компании, зависящие от импортных товаров, раньше могли закупаться в Германии, Южной Корее, Эстонии. Теперь с этим сложности: логистика усложняется, перевозки дорожают, закупочная стоимость увеличивается.

Ситуация была понятна еще в марте, поэтому компании запаслись впрок. Например, торговая сеть парфюмерии и косметики «Золотое яблоко» закупилась на год вперед. Через полгода-год у многих компаний кончатся запасы и потребуется новый поставщик.

Но в реальности открывать производство все так же рискованно.

- Конкуренция никуда не делась: ваши потенциальные клиенты могут перейти на азиатских поставщиков или открыть свое производство.

- Это долго и дорого: открытие производства может затянуться и потребовать больше инвестиций, чем рассчитывали изначально.

- Если вы раньше не продавали товар, который собираетесь производить, производство может встать после первых переговоров с дистрибуционными сетями.

Конкуренция никуда не делась. Обычно компаниям, зависящим от импортных товаров, нет дела, кто их поставщик. Главное, чтобы он поставил материалы вовремя. Покупатели могут перейти на азиатских производителей и отказаться сотрудничать с вами.

«Мы работаем со многими представительствами европейских производителей в России. После начала спецоперации у большинства начались проблемы с поставками из Европы. Некоторые рассматривали возможность закупать продукт у локальных производителей или развернуть собственное производство. Но приняли решение импортировать продукт из Китая и Индии под своим брендом.

Возможно, это временное решение и в будущем они откроют свои производства в России, но сейчас для них главное — сохранение своей доли на рынке. Для этого им необходимы бесперебойные поставки продукта требуемого качества и в нужных объемах».

Дмитрий Андросов

Открывать производство долго и дорого. Нельзя за пару месяцев запустить завод, который сразу будет производить качественные товары. Почитайте, как Олег Сирота открывал «Истринскую сыроварню».

«Я планировал потратить 6 млн рублей на сыроварню. Но я забыл принцип числа „П“: нужно посчитать все затраты, пересчитать, все взвесить, а потом все умножить на число „П“. В итоге у меня получился 21 млн рублей. Было сложно. Все деньги бухнул. Продал квартиру, машину, ИТ-компанию.

На строительство первой версии сыроварни у меня ушел год. Затем мы ошиблись с поставщиком молока — то, что он поставлял, не годилось для производства сыра. Пришлось выкинуть две тонны готового сыра. Это принесло убытков на 500 000 ₽. После этого я понял, что не смогу выполнить заказы в срок и отдать сыр вовремя. В итоге мы собирали деньги через краудфандинг».

Олег Сирота

Сыровар, основатель «Истринской сыроварни»

Даже если предприниматель нашел команду, помещение, оборудование, капитал, сразу после открытия будет «обкатка». Так называют период, когда на заводе много брака — команда еще только учится производить то, что нужно.

Не продавали товар раньше — производство может не пойти. Обычно производство открывают компании, которые много лет возили какой-то товар из-за рубежа. За это время они «вышли в плюс» и разобрались в специфике продукта: кто его производит, кому он нужен, как его продавать и быстро доставлять, в чем отличия одного производителя от другого. Есть у них и наработанные каналы продаж: сайт, маркетплейсы, соцсети, прилавки и магазины у дома.

Для открытия своего производства у таких компаний есть веские причины:

- производить продукт будет дешевле, чем закупать;

- везти товар от своего завода до торговых точек и складов будет быстрее;

- поставщики срывают сроки поставки, а это приносит убытки;

- клиентам не нравится продукт в полной мере, и компания знает, как его доработать, чтобы повысить продажи.

Если открыть свое производство без знания специфики рынка, можно столкнуться с разными проблемами. Например, может выясниться вот что:

- закупать продукт дешевле, чем производить;

- клиентам не нравится продукт, и они предпочитают конкурентов;

- дистрибуционные сети не готовы продавать по нужным ценникам, а своих каналов сбыта еще нет.

Любая из этих проблем может возникнуть у вас сразу, как первая партия товаров будет на руках. Это может привести к кассовым разрывам или заморозке производства.

Как вы думаете, каких товаров химической промышленности сегодня не хватает больше всего?